پوشش های صنعتی

به روز رسانی شده در ۱۴۰۴/۱۱/۱۳ زمان مطالعه 10 دقیقه

پوششهای صنعتی لایههای نازکی هستند که بر روی مواد برای افزودن یا افزایش خواص خاص مانند مقاومت در برابر خوردگی، مقاومت در برابر سایش، رسانایی و غیره قرار میگیرند. پوششهای صنعتی در کارخانههای تولید و فروشگاههای کاربردی واجد شرایط برای پوشش دادن قطعات مجزا، مجموعههای نهایی (خودروها، کامیونها، هواپیما، کشتی)، مخازن ، لوله کشی ، ورق فلزی ، شبکه های پیوسته، پانل های چوبی، کاغذ و مقوا.

استفاده از پوشش های صنعتی شامل دو مرحله است: اعمال رزین بر روی بستر و تشکیل لایه روی سطح آن.

کاربرد

روش های مختلفی برای اعمال پوشش های صنعتی بر روی سطوح قطعات وجود دارد. این مهم است که هنگام انتخاب یک پوشش به خاطر داشته باشید، زیرا برخی از رزین ها ممکن است به روش های کاربردی خاصی محدود شوند.

پوشش غوطه وری یا پوشش غوطه وری شامل غوطه ور شدن قطعه در حمامی پر از مواد پوششی است تا به طور موثر تمام سطوح روی قطعه کار را پوشش دهد.

پوشش بستر سیال یک فرآیند غوطه وری ساده است که می تواند معمولی یا الکترواستاتیکی باشد.

در بسترهای سیال معمولی، محصولاتی که از قبل بالاتر از دمای مذاب پودر گرم می شوند، در بستر غوطه ور می شوند، جایی که پودر ذوب شده و به یک پوشش پیوسته تبدیل می شود. راندمان انتقال بالا ناشی از کشش کم و بدون چکه است.

یک بستر سیال الکترواستاتیک اساساً یک بستر سیال با یک شبکه dc با ولتاژ بالا است که در بالای صفحه متخلخل نصب شده است تا ذرات ریز تقسیم شده را شارژ کند. مزایای پوشش بستر سیال الکترواستاتیک این است که معمولاً پیش گرم کردن قطعات ضروری نیست و محصولات کوچک مانند قطعات الکتریکی می توانند به طور یکنواخت و سریع پوشش داده شوند. معایب آن این است که اندازه محصول محدود است و گوشه های داخلی به دلیل اثر معروف قفس فارادی ضخامت لایه پایینی دارند.

رسوب الکتروفورتیک شامل طیف وسیعی از فرآیندهای پوشش است که از یک میدان الکتریکی برای رسوب ذرات کلوئیدی بر روی بستری که به عنوان الکترود عمل می کند، استفاده می کند.

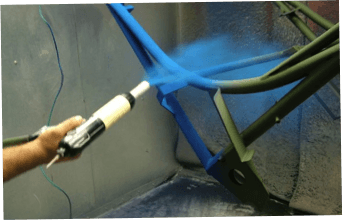

پاشش الکترواستاتیک زیرمجموعه ای از رسوب الکتروفورتیک است که شامل قطرات رنگ اتمیزه شده است که در نوک تفنگ اسپری توسط یک الکترود شارژ می شود. این اجازه می دهد تا قطعه کار به طور کامل با یک فیلم با ضخامت یکنواخت، از جمله مناطق غیرقابل دسترس به طور معمول پوشش داده شود.

پوشش اسپین یا گریز از مرکز روشی موثر برای پوشاندن قطعات فلزی کوچک و سطوح صاف با یک پوشش محافظ است. پس از غوطه ور شدن در مواد پوشش اضافی، مکانیزم از نیروی گریز از مرکز برای تخلیه اضافی از قطعات استفاده می کند و تنها یک لایه نازک را که سطح را می پوشاند باقی می گذارد. پوشش اسپین معمولاً در میکروساخت برای ایجاد لایه های بسیار نازک استفاده می شود.

اشباع قطرهای فرآیندی است که در آن اثرات کشش سطحی به رزینها اجازه میدهد که توسط تخلخل داخلی یک قطعه (مانند اسفنجی که آب را خیس میکند) خیس یا خیس شوند. این فرآیند شامل پیش گرم کردن بستر، توزیع مقدار اندازه گیری شده رزین بر روی سطح آن و (پس از آغشته سازی کافی) حرارت دادن رزین است .

آغشته سازی با فشار خلاء (VPI) شامل استفاده از خلاء یا ابزارهای دیگر برای ایجاد فشار برای هدایت رزین ها یا پوشش ها به سطح پس از اعمال پوشش غوطه ور یا قطره ای است. در کاربردهای خلاء، بخشی در یک حمام رزینی زیر خلاء غوطه ور می شود. خلاء آزاد می شود تا رزین را به داخل بستر وادار کند. هنگامی که از حمام رزین خارج می شود، قسمت تخلیه، تمیز و سپس پخت می شود.

پاشش مرطوب یا پوشش اتمیزه شامل انواع اسپری هایی است که رزین مایع حجیم را به قطرات کوچکتر تجزیه می کند. این فرآیند معمولاً شامل تفنگ های اسپری یا نازل های مخصوص است.

تشکیل فیلم

بخشی از فرآیند انتخاب پوشش شامل درک فرآیندی است که در آن رزین فیلم را روی بستری که روی آن اعمال میشود تشکیل میدهد.

بخشی از فرآیند انتخاب پوشش شامل درک فرآیندی است که در آن رزین فیلم را روی بستری که روی آن اعمال میشود تشکیل میدهد.

پیوند متقابل

پیوند متقابل، طبق تعریف، فرآیندی است که در آن پلیمرها برای تشکیل زنجیرههای بلند در یک شبکه «پیوندی» واکنش نشان میدهند. این پیوند (که معمولاً به عنوان پخت شناخته می شود) منجر به تشکیل پلیمرهای بزرگتر می شود که به طور مؤثر یک ورق یا فیلم را روی بستر تشکیل می دهند. راه های زیادی وجود دارد که از طریق آنها باعث پخت در رزین می شود، از جمله تابش، گرما، رطوبت و مواد شیمیایی.

تبخیر

برخی از پوشش ها از مواد جامد با خواص مورد نظر معلق در مایع تشکیل شده اند. پس از اعمال بر روی بستر، حلال تبخیر شده و یک پوشش کاملاً جامد از خود به جای می گذارد. این فرآیند بر اساس محتوای کم مواد جامد و مقادیر زیاد حلالهای آلی است. معمولاً در بسیاری از رنگها و لاکهای اسپری استفاده میشود، اما به دلیل سطوح بالای حلال آزاد شده در جو بسیار تنظیمشده و محدود است. به همین دلیل، روش تبخیر اغلب همراه با پیوند متقابل استفاده می شود - بازدارنده هایی که از پخت زودرس جلوگیری می کنند، تبخیر با حلال می شوند و اجازه می دهند اتصال متقابل رخ دهد.

ادغام

ادغام در یک پوشش عبارت است از جاری شدن یا به هم پیوستن ذرات پلیمری به صورت معلق و ایجاد یک لایه پلیمری شفاف. این زمانی اتفاق می افتد که ذرات پلیمری کوچک به صورت پراکندگی در آب یا حلال آلی بالاتر از دمای انتقال شیشه ای پلیمر تشکیل می شوند. اگر پلیمر کمتر از دمای انتقال شیشهای خود باشد، میتوان یک کوالسنت (عامل ادغامکننده) اضافه کرد تا این خاصیت را کاهش داده و باعث تشکیل فیلم شود. ادغام عمدتاً در پلیمرهای مبتنی بر لاتکس صورت می گیرد. محدودیتهای استفاده از حلالهای آلی، آب را به حلال حامل غالب برای فناوریهای پوششدهنده تبدیل کرده است.

پیوند فیوژن

پیوند همجوشی شبیه به ادغام است، اما شامل ذرات کاملاً جامد، معمولاً پودر (پوششهای پودری) است. ابتدا این مواد جامد با استفاده از اسپری الکترواستاتیک یا بستر سیال شده روی بستر پوشانده می شوند و سپس ذرات با حرارت دادن ذرات ذوب می شوند تا یک فیلم پیوسته تشکیل شود. فن آوری هایی که از پیوند همجوشی استفاده می کنند شامل پوشش های ترموپلاستیک، پوشش های ترموست و پوشش های مقاوم در برابر رطوبت هستند.

انواع

پوشش ها را می توان بر اساس ترکیب و عملکردشان به چند دسته تقسیم کرد.

لاک ها - پوشش های ساخته شده از شیره شفاف درخت لاک ( rhus verniciflura ) که پوششی سخت و بادوام برای تزئین و محافظت از چوب، فلز و سطوح دیگر ایجاد می کند. در اصطلاحات محصولات مدرن، روکشهای مبتنی بر لاک به عنوان شلاک شناخته میشوند و خود لاک به دیگر پلیمرهای حل شده در VOC اشاره دارد. لاک معمولا دوام بیشتری نسبت به شلاک دارد.

رنگ ها - دسته بزرگی از پوشش ها شامل مایعات رنگدانه یا پودرهایی که برای محافظت و/یا زیباسازی بسترها استفاده می شوند. دو طبقه بندی کلی رنگ، لعاب و لاک هستند.

رنگ ها - دسته بزرگی از پوشش ها شامل مایعات رنگدانه یا پودرهایی که برای محافظت و/یا زیباسازی بسترها استفاده می شوند. دو طبقه بندی کلی رنگ، لعاب و لاک هستند.

رنگ های مینا پس از اعمال روی سطح، هم خشک و هم خشک می شوند. آنها بسیار پایدار هستند و اگر به درستی ذخیره شوند می توانند چندین دهه دوام بیاورند. آنها همچنین دارای سطوح کمتری از ترکیبات آلی فرار (VOCs) هستند و سازگارتر با محیط زیست هستند. زمان خشک شدن/خاموش شدن لعاب ها معمولاً بسیار طولانی تر از لاک ها است، اما افزودن کاتالیزورهای جدیدتر این اختلاف زمانی را کاهش می دهد.

رنگ های لاکی خشک می شوند اما درمان نمی شوند. آنها سختتر، صافتر و سریعتر از رنگهای لعاب خشک میشوند. با این حال، رنگهای لاکی آنقدر سخت نیستند و راحتتر از لعابها تراشه یا ترک میخورند. رنگ های لاکی اغلب از حلال های تهاجمی تری استفاده می کنند که می تواند برخی از پلاستیک ها و مواد قلم مو را تخریب کند. آنها همچنین حاوی سطوح بالاتری از VOC هستند که می تواند برای افراد و محیط زیست مضر باشد. در برخی از ایالت ها، فقط مشاغل مجاز به استفاده از رنگ های لاک هستند.

نکته انتخاب: با ظهور اکریلیک های آبی، بسیاری از تفاوت ها بین رنگ های سنتی با هم ادغام شدند. لاک های اکریلیک آبی با ترکیبی از خواص لاک ها و لعاب ها به یک انتخاب محبوب تبدیل شده اند. آنها نسبت به رطوبت و دما حساس تر هستند، اما مواد شیمیایی خطرناک تر برای محیط زیست مرتبط با لاک های سنتی را حذف می کنند.

پوشش های پودری - پوشش هایی که به صورت پودرهای خشک و با جریان آزاد اعمال می شوند. این پوشش ها خشک هستند، به این معنی که برای نگه داشتن اجزا در کنار هم نیازی به حلال ندارند. پوشش های پودری با استفاده از اسپری الکترواستاتیک (تصویر سمت راست را ببینید) یا یک بستر سیال اعمال می شوند. قطعات قبل یا بعد از اعمال حرارت داده می شوند تا ذرات به هم جوش بخورند و آنها را به سطح بچسبانند. پوشش های پودری بیشتر برای پوشش فلزات استفاده می شود و ممکن است ترموپلاستیک یا ترموست باشد.

پوششهای ترموپلاستیک ، پوششهای پودری هستند که در طول فرآیند پیوند همجوشی تحت هیچ واکنش اضافی قرار نمیگیرند، بلکه فقط ذوب میشوند و به شکل نهایی جامد میشوند.

پوششهای ترموست ، پوششهای پودری هستند که یک پیوند متقاطع را در فرمولاسیون ترکیب میکنند. در طول چرخه پخت (ذوب) با سایر گروه های شیمیایی واکنش می دهد تا خواص عملکردی خود را توسعه و بهبود بخشد.

پرایمرها - پوشش های آماده سازی که برای درمان یک سطح قبل از اعمال یک پوشش دیگر اعمال می شود. آنها در درجه اول برای افزایش چسبندگی پوشش به سطح زیرلایه طراحی شده اند. برخی از پرایمرها همچنین یکنواختی به پوشش بالایی می دهند، از خوردگی زیرلایه جلوگیری می کنند و/یا تغییر رنگ پوشش را متوقف می کنند. برای کسب اطلاعات بیشتر در مورد پرایمرها، به قسمت Primers and Adhesion Promoters در Engineering360 مراجعه کنید.

سیلرها - پوشش هایی که به عنوان درزگیرهای سطحی که برای آب بندی سطح زیرلایه استفاده می شوند، تعریف می شوند و از آلودگی و خوردگی محافظت می کنند. آنها به ریخته گری متخلخل، قطعات فلزی پودری، سیم پیچی استاتور و ترانسفورماتورها برای آب بندی سطوح و/یا تخلخل داخلی با خیساندن یا آغشته شدن از طریق منافذ باز اعمال می شوند. در فرآیندهای آب بندی یا اشباع از تکنیک های عمل خلاء، فشار و/یا فتیله برای راندن رزین ها یا مواد پوشش دهنده به قطعات استفاده می شود. برای اطلاعات بیشتر به بخش محصولات درزگیرهای صنعتی در Engineering360 مراجعه کنید .

لکه ها - پوشش های نیمه شفاف یا نیمه جامد که برای برجسته کردن دانه های چوب و افزایش محافظت استفاده می شود. لکههای نیمهشفاف بدون ایجاد لایهای به چوب نفوذ میکنند و به بخش عمدهای از دانههای چوب اجازه میدهند تا از طریق پوشش ظاهر شوند. لکه های نیمه جامد بیشتر شبیه رنگ عمل می کنند و یک لایه محافظ را تشکیل می دهند و عمیقاً به چوب نفوذ نمی کنند. خواص رنگدانه، نگهدارنده، دفع کننده آب و رزین موجود در لکه دوام و عملکرد آن را تعیین می کند.

لاک - پوشش شفاف، سخت و محافظ که معمولاً از روغن خشک کن، رزین و تینر یا حلال تشکیل شده است. آنها به عنوان مایع روی چوب یا مواد دیگر اعمال می شوند تا پوششی بی رنگ ایجاد کنند که از سایش، حمله شیمیایی، آسیب آب و در برخی موارد نور UV محافظت می کند. خشک شدن و پخت لاک ها به نوع وسیله نقلیه آن بستگی دارد. برخی از لاک ها برای ایجاد رنگ و محافظت بیشتر از سطح با لکه ها مخلوط می شوند. طول عمر لاک را می توان با لکه دار کردن سطح قبل از اعمال بسیاری از لایه های لاک افزایش داد.

شیمی پوشش

پوششهای صنعتی میتوانند از انواع مختلفی از مواد شیمیایی و رزینها تشکیل شوند که هر کدام دارای خواص متفاوتی هستند که باید در فرآیند انتخاب در نظر گرفته شوند.

اکریلیک یک رزین مصنوعی است که در رنگهای لاتکس یا بر پایه آب با کارایی بالا استفاده میشود. رزین های اکریلیک بایندر رنگ را تشکیل می دهند و باعث می شوند پوشش بیشتر دوام بیاورد و رنگ خود را حفظ کند. پوشش های اکریلیک برای اتصال فلزات توصیه می شود. آنها همچنین می توانند با سطوح روغنی، شیشه، فریت، پلاستیک و پلاستیک های تقویت شده با الیاف (FRP) استفاده شوند.

رزین های آلکیدی عمدتاً در رنگ های تزئینی داخلی و خارجی استفاده می شود. برخی از تجهیزات متوسط و لعاب های دریایی از رزین های آلکیدی به عنوان چسباننده استفاده می کنند.

رزین های آلکیدی عمدتاً در رنگ های تزئینی داخلی و خارجی استفاده می شود. برخی از تجهیزات متوسط و لعاب های دریایی از رزین های آلکیدی به عنوان چسباننده استفاده می کنند.

پوشش های آلومینیومی حاوی آلومینیوم هستند ، یک عنصر فلزی سفید نقره ای که برای ساخت محصولات سخت، سبک و مقاوم در برابر خوردگی استفاده می شود.

پوشش های سرامیکی متشکل از اکسیدها، کاربیدها، نیتریدها، کربن و سایر غیر فلزات با نقطه ذوب بالا. پوششهای سرامیکی نسوز روی داخل کورهها و روی عناصر برای افزایش عمر و بهبود کارایی اسپری میشوند. عناصر پوشش داده شده کارایی بیشتری دارند و ممکن است تا 10 برابر بیشتر از عناصر بدون پوشش دوام بیاورند. اگرچه پوشش های سرامیکی گران هستند، اما صرفه جویی طولانی مدت را فراهم می کنند.

پوششهای تبدیلی باعث تبدیلهای شیمیایی روی سطوح فلزی و ایجاد پوششهای نازک، چسبنده و مرکب میشوند. پوشش های تبدیلی شامل پوشش های اکسید، فسفات و کرومات می باشد.

پوشش های لعاب یا لعاب شیشه ای روی سرامیک، فلز یا چینی ذوب می شوند. لعاب ها لعاب های غیر آلی هستند که بر اساس ترکیب سیلیکات ذوب شده ساخته شده اند. پوشش های شیشه ای یا چینی دارای خواص شیشه مانندی مانند عایق حرارت بالا و الکتریکی هستند.

رزین های اپوکسی گروه بزرگی از رزین ها با کارایی بالا هستند. اپوکسی ها معمولاً از نظر خواص مکانیکی و مقاومت در برابر تخریب محیطی و شیمیایی از سایر انواع رزین ها بهتر عمل می کنند. پوششهای اپوکسی درزگیرهای عالی میسازند و در اجزای هواپیما تقریباً به طور انحصاری استفاده میشود.

فلوروپلیمرها خانواده ای از پلاستیک های مهندسی هستند که با پایداری حرارتی بالا، اصطکاک کم و پایداری شیمیایی تقریباً جهانی مشخص می شوند. PTFE، یک مثال، حاوی فلوئور و واحدهای مونومر تترا فلوئورواتیلن تکرارشونده است. تفلون، یک نوع محبوب PTFE، یک علامت تجاری ثبت شده DuPont است.

رزینهای فرمالدئید ترکیبات قالبگیری و چسبهایی هستند که باندهای قوی و مقاومت خوبی در برابر دماهای بالا ایجاد میکنند. رزین های فنولیک یا فنل فرمالدئید، اوره فرمالدئید، فوران و رزین های ملامینه بخشی از این دسته هستند. به طور کلی، بادوام ترین رزین ها از مواد شیمیایی گروه فنل و فرمالدئید ساخته می شوند.

پلی اورتان یک الاستومر سخت و لاستیکی مانند است که بر اساس تراکم ایزوسیانات های آلی با رزین های حاوی گروه های هیدروکسیل ساخته شده است. انعطاف پذیری، مقاومت در برابر ضربه و دوام را فراهم می کند. به پلی اورتان یورتان نیز گفته می شود.

پایه های لاستیکی و چسب های پلیمری نیمه شفاف یا شفاف و جامد یا نیمه جامد هستند. آنها حاوی مواد مصنوعی و/یا طبیعی هستند. نمونه هایی از پایه های رزین و چسب های پلیمری شامل پوشش های اکریلیک، آلکیدی، کوپال استر، اپوکسی، پلی اورتان، پلی وینیل کلراید و پوشش های سیلیکونی است.

پوشش های سیلیکونی دارای مقاومت عالی در برابر اشعه ماوراء بنفش، دوام براقیت بالا، مقاومت در برابر هوای کم و مقاومت در برابر دمای بالا هستند. آنها همچنین ضد آب هستند، در برابر خوردگی مقاوم هستند و مقاومت شیمیایی نسبتاً خوبی دارند، اگرچه به اندازه پلی اورتان ها و اپوکسی ها قابل اعتماد نیستند. سیلیکون حاوی یک سیستم پلیمری منحصر به فرد است که می تواند یک پوشش آزاد کننده بسیار موثر باشد.

پوششهای نقره معمولاً روی فلزات اعمال میشوند تا خاصیت رسانایی یا بازتابی آنها را افزایش دهند.

رزین های وینیل در پوشش ها به عنوان جزء اصلی اتصال دهنده استفاده می شود. رزین های وینیل در هر دو پوشش پلی وینیل کلرید (PVC) و پلی وینیل استات استفاده می شود.

پوشش های روی حاوی روی هستند، عنصر فلزی آبی-سفیدی که حتی در دماهای معمولی نیز چکش خوار و انعطاف پذیر است. روی را می توان به صورت الکترود رسوب کرد و به طور گسترده به عنوان پوشش فولاد و آهن برای جلوگیری از خوردگی و زنگ زدگی استفاده می شود. فلزات دارای لایه محافظ روی به عنوان فلزات "گالوانیزه" شناخته می شوند.

خواص

هدف اصلی پوشش های صنعتی افزودن یا افزایش خواص یک ماده است. خریداران باید پوشش ها را بر اساس خواصی که برای کاربرد خاص آنها مهم است انتخاب کنند. خواص مربوط به پوشش ها عبارتند از:

کنترل ضد الکتریسیته ساکن / ESD - پوشش هایی که برای به حداقل رساندن الکتریسیته ساکن در محیط های حساس استفاده می شوند.

مقاوم در برابر مواد شیمیایی - پوشش هایی که در برابر اسیدها، قلیاها، روغن ها و مواد شیمیایی عمومی مقاوم هستند.

رسانا - پوشش هایی که برای تشکیل یک لایه رسانای الکتریکی استفاده می شوند.

دی الکتریک - پوشش های ساخته شده از مواد نارسانا مورد استفاده در کاربردهای نوری. پوششهای با بازتاب بالا از مجموعهای از لایههای متناوب از مواد با ضریب شکست بالا و پایین تشکیل شدهاند. هر لایه در پشته دارای ضخامت نوری یک چهارم موج در طول موج طراحی است.

بازدارنده خوردگی - پوشش هایی که از رسیدن رطوبت به فلز یا بستر زیرین جلوگیری می کند یا یک لایه قربانی ایجاد می کند.

محافظ EMI / RFI - پوشش ها از تداخل الکترومغناطیسی (EMI) یا تداخل فرکانس رادیویی (RFI) محافظت می کنند.

بازدارنده شعله - پوشش ها مطابق با Underwriters Laboratories, Inc. (UL) Flame Class 94V-0 یا سایر استانداردهای ISO معادل، ضد شعله هستند. این مواد گسترش شعله را کاهش می دهند یا در برابر اشتعال در برابر حرارت بالا مقاومت می کنند. آنها همچنین بستر را عایق می کنند و آسیب به زیرلایه را به تاخیر می اندازند.

مقاوم در برابر حرارت - پوشش ها در برابر آسیب ناشی از گرما مقاومت می کنند یا برای استفاده در محیط های با دمای بالا فرموله شده اند.

محافظ - پوشش ها برای محافظت از بسترها و سطوح طراحی شده اند.

تاچ آپ - پوشش ها برای ترمیم و تطبیق پوشش اصلی در جایی که در اثر خراشیدگی، خوردگی، سایش، فرسایش، خراشیدگی، فرورفتگی، براده شدن، لایه لایه شدن یا سایر فرآیندها آسیب دیده است، استفاده می شود.

نکته انتخاب: مواد روکش لمسی باید چسبندگی خوبی به بستر آسیب دیده و آماده شده و سطوح رنگ سالم داشته باشد. رنگ و ویژگی های محافظ عملکردی باید با رنگ یا پوشش موجود روی بستر مطابقت داشته باشد.

ضد آب / دافع آب - پوششها، پوششهای بیرونی شفاف و شفاف هستند که باعث میشوند آب روی سطح منجوق شود. آنها همچنین نفوذ آب به زیرلایه را به حداقل می رساند.

مقاوم در برابر سایش - پوشش ها برای مقاومت در برابر سایش یا فرسایش طراحی شده اند. سایش در اثر لغزش بین دو یا چند جزء ایجاد می شود. فرسایش آسیب سطحی یا حذف مواد ناشی از برخورد ذرات یا دوغاب است.

مقاوم در برابر آب و هوا - پوشش ها در برابر آب و هوا مقاوم هستند یا از آسیب ناشی از اشعه ماوراء بنفش محافظت می کنند.

ویژگی های سطحی

ویژگی های سطحی که باید در هنگام انتخاب پوشش در نظر گرفته شوند عبارتند از:

حساسیت به دما - سطوحی مانند چوب و پلاستیک ممکن است اجازه انجام برخی فرآیندهای کاربردی مانند پوشش پودری را که برای چسباندن مواد به زیرلایه نیاز به درجه حرارت بالا دارند، ندهند.

نمایه - برخی از پوشش ها بر روی پروفیل های ناهموار نسبت به بقیه سازگارتر هستند. سطوح ناهموار به دلیل افزایش سطح سطح ممکن است به پوشش بیشتری نسبت به سطوح صاف برای پوشش کافی نیاز داشته باشند. برخی از پوشش ها حتی ممکن است نیاز به زبری یا صاف کردن سطح داشته باشند تا بتوانند به طور موثر اعمال شوند.

آلودگی - سطوح معمولاً باید از همه آلودگیهای سطحی، روغن، گریس و اکسیدها تمیز باشند تا از اختلال در چسبندگی پوشش به زیرلایه جلوگیری شود.

نکته کاربردی: اهمیت یک بستر تمیز شیمیایی را نمی توان بیش از حد مورد تاکید قرار داد. برخی از آلاینده های شیمیایی حتی به راحتی روی سطح قابل مشاهده نیستند، اما بیشتر آنها اثرات نامطلوبی ایجاد می کنند (به عنوان مثال جذب رطوبت از طریق پوشش) که منجر به خرابی زودرس می شود.

سازگاری شیمیایی - برخی از مواد شیمیایی پوشش ممکن است اثرات نامطلوبی بر بسترهای خاص داشته باشند یا برعکس. قبل از انتخاب پوشش باید سازگاری بین مواد سطح، پوشش و محیط بیرون را در نظر گرفت.

مشخصات عملکرد

پس از در نظر گرفتن مواد شیمیایی و خواص پوشش و بستر، خریداران صنعتی باید مشخصات عملکرد پوشش را ارزیابی کنند. تعدادی از مشخصات وجود دارد که ممکن است در نظر گرفتن آنها مهم باشد.

پوشش - مساحت نظری یک بستر که یک پوشش می تواند در ضخامت معینی بپوشاند که معمولاً بر حسب فوت مربع (فوت 2 ) داده می شود. پوششهای با محتوای جامد بالاتر ممکن است پوشش مناسبتری را در هر گالن ایجاد کنند، که احتمالاً به صرفهجویی قابل توجهی در هزینه در کاربردهای مقیاس صنعتی کمک میکند.

ضخامت مرطوب - ضخامت یا محدوده ضخامت هایی که با آن می توان یک پوشش را اعمال کرد.

دمای پخت/خشک - دما حداقل دمایی است که در آن پوشش ها به طور موثر خشک یا خشک می شوند.

دمای عملیاتی - دما یا محدوده دمایی که یک پوشش می تواند در آن استفاده شود یا در معرض آن قرار گیرد بدون تخریب ساختاری یا سایر ویژگی های مصرف نهایی مورد نیاز.

مقاومت - اندازه گیری توانایی پوشش برای مقاومت در برابر جریان الکتریکی. این برای سطوح با پتانسیل قرار گرفتن در معرض اجزای الکتریکی مهم است.

استحکام دی الکتریک - حداکثر ولتاژی که یک ماده دی الکتریک می تواند تحت پارگی مشخص شده تحمل کند. معمولاً به صورت ولت در واحد ضخامت بیان می شود و به آن گرادیان مختل کننده یا قدرت الکتریکی نیز می گویند.

طول عمر - میانگین عمر پوشش پس از اعمال آن. هنگامی که پوششها تخریب میشوند، نیاز به اعمال مجدد یا لمس کردن دارند تا عملکرد خود را حفظ کنند. بنابراین طول عمر بیشتر می تواند در طول زمان در هزینه های نیروی کار و مواد صرفه جویی کند.

محصولات و خدمات مرتبط

جوهرهای صنعتی

جوهرهای صنعتی مایعات، پودرها یا نوارهای انتقالی هستند که چاپ، اسپری، نورد یا بر روی بسترها یا رسانه ها برای ایجاد علامت، الگو، چاپ یا گرافیک منتقل می شوند.

رنگ های صنعتی

رنگ های صنعتی مایعات یا پودرهای رنگدانه ای هستند که برای محافظت و/یا زیباسازی لایه ها استفاده می شوند.

مواد علامت گذاری

مواد علامت گذاری شامل جوهرها، پوشش ها، مواد نشانگر لیزری، نوارها و سایر لوازم مورد استفاده برای شناسایی قطعات صنعتی، محصولات، مواد و بسته بندی می باشد.

منابع

دوپونت

مرکز پوشش پودری ویژه شیمی

GlobalSpec