رسوب دهنده های الکترواستاتیک

به روز رسانی شده در ۱۴۰۴/۱۱/۹ زمان مطالعه 10 دقیقه

اطلاعات رسوب دهنده های الکترواستاتیک

نمایش تمام سازندگان رسوبدهندههای الکترواستاتیک

رسوبدهندههای الکترواستاتیک (ESP) یا پاککنندههای هوای الکترواستاتیک، دستگاههای جمعآوری ذرات هستند که از نیروهای الکترواستاتیکی برای جداسازی ذرات معلق (PM) از گازهای خروجی استفاده میکنند. رسوب دهنده های الکترواستاتیک (ESP) بسیار کارآمد هستند و می توانند گرد و غبار و دود را از جریان هوا با حداقل تداخل در جریان گازها از طریق دستگاه حذف کنند. راندمان جمع آوری رسوب دهنده های الکترواستاتیک تا حد زیادی به خواص الکتریکی ذرات جمع آوری شده بستگی دارد.

مزایای | معایب |

|

|

|

|

|

|

|

|

|

|

عملیات ESP

رسوبدهندههای الکترواستاتیک از بارهای الکترواستاتیکی برای جدا کردن ذرات از جریان گاز کثیف استفاده میکنند. الکترودهای ولتاژ بالا و جریان مستقیم برای ایجاد یک میدان الکتریکی قوی استفاده می شود. این میدان (معروف به تاج) یک بار (معمولا) منفی را به ذرات در هنگام عبور از دستگاه ارسال می کند. این بار ذرات را به دیواره صفحات یا لوله های جمع آوری فشار می دهد. این سطوح جمعآوری (یا الکترودهای جمعآوری) سپس به هم ریخته میشوند، ارتعاش داده میشوند یا با آب شسته میشوند تا ذرات از جای خود خارج شوند، که در قیف قرار میگیرند تا دفع شوند.

ESP دو مرحله ای

به طور خلاصه، اجزای اصلی یک رسوب دهنده عبارتند از:

الکترودهای جمع آوری

الکترودهای تخلیه

منبع تغذیه ولتاژ بالا

کنترل های رسوب دهنده

سیستم های شستشوی رپ یا اسپری

سیستم های تصفیه هوا

از دست دادن کارایی در ESP ها به دلیل جابجایی مجدد، دزدکی و کرونا رخ می دهد. جابجایی مجدد به دلیل رپ رخ می دهد و باعث می شود که درصد کمی (10-15 درصد) به جریان گاز برگردد. Sneakage بخش کوچکی از جریان گاز است که به دلیل محدودیتهای طراحی عملی بدون درمان در اطراف مناطق شارژ حرکت میکند. تاج برگشتی زمانی اتفاق میافتد که میدان الکتریکی به اندازهای بزرگ میشود که باعث شکستگی الکتریکی شود که بار ذرات را کاهش میدهد.

طراحی ESP

اگرچه طراحی واقعی سیستمهای ESP معمولاً توسط سازنده انجام میشود، اما درک اولیه از فرآیند طراحی برای انتخاب آگاهانه مفید است.

برای شروع، یک سازنده تعدادی متغیر فرآیند را درخواست می کند که شرایط و الزامات سیستم را توصیف می کند. این متغیرها عبارتند از:

نرخ جریان گاز - سرعت حرکت گاز در سیستم. در نرخ های جریان بالاتر، جذب مجدد ذرات به سرعت افزایش می یابد، اما جریان ناکافی منجر به توزیع ضعیف گاز یا خروج ذرات می شود.

اندازه ذرات و توزیع اندازه - میانگین اندازه و توزیع اندازه PM در جریان گاز. ذرات بزرگتر راحت تر شارژ می شوند، در حالی که فراوانی ذرات کوچک ممکن است تولید تاج را سرکوب کند.

مقاومت ذرات - اندازه گیری مقاومت ذرات در برابر رسانایی الکتریکی. ذرات با مقاومت بالا در به دست آوردن بار مشکل دارند، در حالی که ذرات با مقاومت کم ممکن است به راحتی بار خود را از دست بدهند و به صفحه جمع آوری نچسبند. مقاومت تحت تأثیر شیمی ذرات و دمای گاز است.

دمای گاز - دمای جریان گاز در سیستم.

شیمی ذرات - ترکیب شیمیایی ذرات معلق در جریان گاز.

سپس سازنده از این متغیرها برای ساخت ESP استفاده خواهد کرد. عوامل طراحی که عملکرد ESP را تعیین می کنند عبارتند از:

اندازه رسوبدهنده - اندازه رسوبدهنده بر راندمان جمعآوری، ردپای و ظرفیت جریان گاز تأثیر میگذارد. فرآیند اندازهگیری پیچیده است و اغلب شامل استفاده از مدلهای رایانهای برای کمک به حسابداری متغیرهای متعدد مرتبط است.

ورودی برق - توانی که برای القای میدان الکتریکی به سیستم عرضه می شود. افزایش توان ورودی باعث بهبود راندمان جمع آوری در شرایط عادی می شود.

انواع

ESP ها بر اساس تعدادی از عوامل مختلف از جمله طراحی کلکتور، تعداد مراحل و خشک یا مرطوب بودن فرآیند طبقه بندی می شوند.

رسوب دهنده های صفحه ای

ESP های صفحه ای در درجه اول ذرات خشک را جمع آوری می کنند و بیشتر از رسوب دهنده های لوله ای استفاده می شوند. آنها می توانند دارای الکترودهای سیمی یا صفحه تخت باشند.

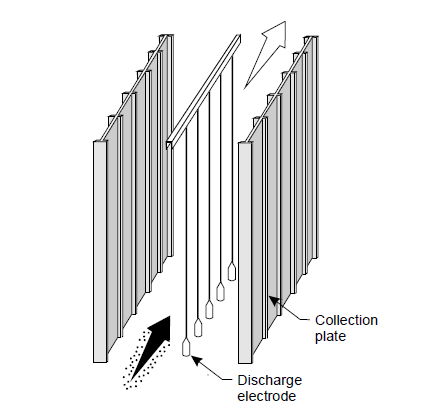

رسوب دهنده های سیمی صفحه ای

در ESP سیم صفحه ای، گاز بین صفحات موازی ورق فلزی و سیم های بلند فلزی با ولتاژ بالا جریان دارد. این به بسیاری از خطوط جریان اجازه می دهد تا به صورت موازی کار کنند و برای جابجایی حجم زیادی از گاز مناسب است.

رسوب دهنده های سیم صفحه ای از رایج ترین انواع ESP ها هستند. در صنعت، آنها در کوره های سیمان، کوره های زباله سوز، بویلرها، واحدهای کراکینگ، کارخانه های زینتر، کوره ها، باتری های کوره کک و انواع کاربردهای دیگر استفاده می شوند.

رسوب دهنده های صفحه تخت

Plate ESP

رسوب دهنده های کوچکتر از صفحات تخت به جای سیم برای الکترودهای ولتاژ بالا استفاده می کنند. صفحات مسطح میانگین میدان الکتریکی مورد استفاده برای جمع آوری ذرات را افزایش می دهند و سطح بیشتری را برای جمع آوری ذرات فراهم می کنند. آنها نسبت به رسوبدهندههای معمولی با سیم صفحهای کمتر مستعد ابتلا به کرونا هستند، اما تلفات بیشتری نیز دارند.

ESPهای صفحه تخت را می توان در کاربردهایی با ذرات با مقاومت بالا با قطرهای کوچک (1 تا 2 میکرومتر) استفاده کرد. خاکستر بادی را می توان با استفاده از ESP های صفحه مسطح جمع آوری کرد، اما معمولاً برای جلوگیری از تلفات قابل توجه به سرعت کم نیاز است.

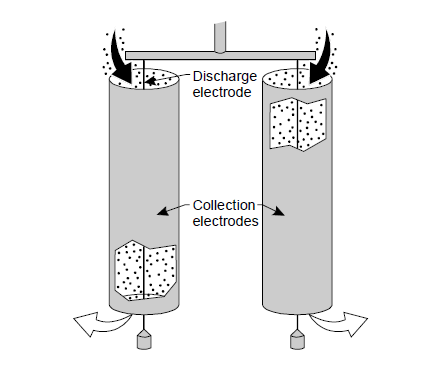

رسوب دهنده های لوله ای

ESP های لوله ای شامل آرایش موازی لوله هایی با الکترودهای ولتاژ بالا هستند که روی محور آنها کار می کنند. لوله ها ممکن است به صورت یک لانه زنبوری دایره ای، مربعی یا شش ضلعی قرار گیرند که گاز به سمت بالا یا پایین جریان دارد. آنها به عنوان واحدهای یک مرحله ای طراحی شده اند که در آن تمام گاز از طریق لوله عبور می کند و sneaking را از بین می برد. آنها هنوز در معرض ناکارآمدی های ناشی از عدم یکنواختی کرونا هستند.

رسوب دهنده های لوله ای کمتر از انواع صفحه ای رایج هستند. آنها در برنامه های کاربردی شامل ذرات مرطوب یا چسبنده استفاده می شوند و معمولاً با آب تمیز می شوند تا تلفات مجدد کمتری نسبت به ESP های معمولی داشته باشند. آنها همچنین می توانند برای جلوگیری از نشت مواد به خوبی مهر و موم شوند، که یک نکته مهم برای مواد با ارزش یا خطرناک است.

ESP لوله ای

پرتاب کننده های تک مرحله ای

اکثر ESP های مقیاس صنعتی تک مرحله ای هستند. آنها از ولتاژهای بسیار بالا برای شارژ ذرات استفاده می کنند و شارژ و جمع آوری را با هم در یک مرحله ترکیب می کنند. مجموعه ای از الکترودها و سطوح کلکتور (صفحات یا لوله ها) به صورت موازی با یکدیگر عمل می کنند.

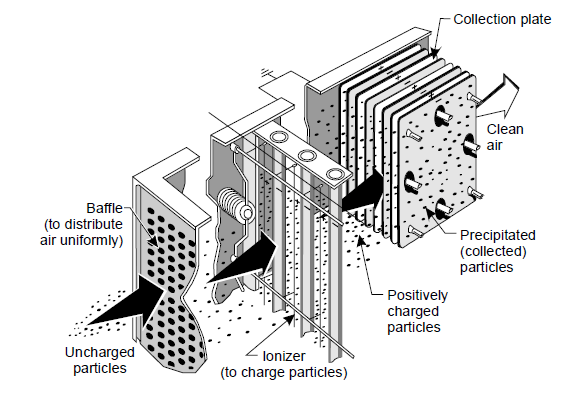

رسوب دهنده های دو مرحله ای

ESP های دو مرحله ای به جای پیکربندی موازی به صورت سری عمل می کنند. آنها به جای استفاده از طراحی کنار هم، مراحل جداگانه شارژ ذرات و جمع آوری را در خود جای داده اند. این باعث می شود زمان بیشتری برای شارژ ذرات، حساسیت کمتر در برابر کرونا و ساخت اقتصادی برای اندازه های کوچکتر باشد.

رسوبدهندههای دو مرحلهای جدا و متمایز از سایر ESPها هستند که در اصل برای تصفیه هوا در ارتباط با سیستمهای تهویه مطبوع طراحی شدهاند. آنها معمولا برای برنامه های کوچکتر و با حجم کمتر استفاده می شوند. آنها معمولاً برای منابع زیر میکرونی که مه های روغنی، دودها، دودها یا سایر ذرات معلق در هوا را منتشر می کنند، اعمال می شوند. بسیاری از آنها به عنوان سیستم های بسته بندی از پیش مهندسی شده فروخته می شوند.

رسوب دهنده دو مرحله ای

نکته انتخاب : بسیاری از ESP های کوچک که مکانیسم خود تمیز شوندگی ندارند، برای جذب گرد و غبار و مه نور محیط به بهترین شکل استفاده می شوند. تحت بارهای ذرات سنگین، صفحات جمع کننده ESP بسیار سریعتر از کیسه های پارچه ای یا سایر فیلترها پر می شوند زیرا سطح بسیار کمتری دارد. جمع آوری گرد و غبار سنگین برای ESP های تجاری نیاز به ذخیره سازی برای حجم زیادی از مواد جامد دارد.

ESP های خشک

رسوب دهنده های الکترواستاتیک خشک برای جذب ذرات در جریان محصول خشک استفاده می شود. آنها از راپینگ دوره ای برای جداسازی گرد و غبار انباشته شده از صفحات جمع کننده و الکترودهای تخلیه استفاده می کنند. لایه گرد و غبار (رها شده توسط راپینگ) در یک قیف جمع آوری می شود و سپس توسط یک سیستم جابجایی خاکستر حذف می شود. به طور معمول، رپ کردن برخی از این ذرات (حدود 10 تا 15 درصد) را به جریان گاز (معروف به reentrainment) برمیگرداند. رسوبدهندههای الکترواستاتیک خشک اغلب برای کاربردهای ذرات زیر میکرونی به دلیل اندازه ذرات، مقاومت و مسائل دیگر مناسب نیستند.

ESP مرطوب (WESP)

رسوبدهندههای الکترواستاتیک مرطوب برای جداسازی جریانهای گاز مرطوب (اشباع) از ذرات استفاده میشوند. آنها از اسپری های آب برای حالت دادن/به دام انداختن ذرات برای جمع آوری و همچنین تمیز کردن ذرات از سطوح جمع آوری استفاده می کنند. WESP ها ذرات معلق را جمع آوری می کنند که برای ESP های خشک مناسب نیستند، از جمله جامدات چسبنده، مرطوب، قابل اشتعال، انفجاری، یا جامدات با مقاومت بالا. WESP ها همچنین می توانند ذرات بسیار ریز (زیر میکرونی) را که ESP های خشک نمی توانند به طور موثر جذب کنند، حذف کنند. استفاده از آب نیز به این دستگاه ها قابلیت شستشوی گاز می دهد. بیشتر رسوبدهندههای مرطوب طرحهای لولهای هستند.

با این حال، WESP ها گران تر از ESP های خشک هستند. از آنجایی که آنها دارای آب و گازهای خورنده هستند، باید از مواد گرانتر مقاوم در برابر خوردگی طراحی شوند. یکی دیگر از معایب WESP ها این است که PM به جای یک جامد خشک به صورت دوغاب جمع آوری می شود. این فرم برای مواد با ارزش بالا یا قابل بازیافت نامناسب است و حمل و نقل و دفع آن گران تر است. اگر آب در حال بازیافت و استفاده مجدد باشد، سیستم باید یک مرحله تصفیه آب نیز داشته باشد.

مشخصات عملکرد

مهمترین مشخصات عملکردی که هنگام انتخاب ESP باید در نظر گرفته شود، درجه جریان هوا و حداقل اندازه ذرات است.

جریان هوا یا سرعت جریان حجمی ، نرخ جریان قابل قبول یا محدوده نرخ جریان جریان گاز از طریق ESP است که بر حسب فوت مکعب در دقیقه (cfm) اندازهگیری میشود. نرخ جریان (های) قابل قبولی را که ESP برای پشتیبانی طراحی شده است، توصیف می کند.

حداقل اندازه ذرات نشاندهنده حداقل قطر ذرات معلقی است که ESP قادر به گرفتن آن است که در میکرومتر (μm) اندازهگیری میشود. این رتبه بندی به طور موثر محدوده توانایی رسوب دهنده را مشخص می کند.

برنامه های کاربردی

ESP ها ممکن است به طور خاص برای رفع نیازهای صنایع یا برنامه های خاص طراحی شوند. برخی از برنامه ها و انواع رسانه ها عبارتند از:

ساینده ها - پارچه های کیسه ای برای مقاومت و جذب ذرات ساینده طراحی شده اند.

مه خنک کننده و روغن - واحد قادر به فیلتر کردن دود و غبار خنک کننده از فرآیندهای تکمیل و شکل دهی فلزات و ماشینکاری مه روغن است.

رسانه انفجاری - واحد قادر به فیلتر گرد و غبار انفجاری، مه، و/یا دود است.

پودرهای ریز - واحد قادر به فیلتر کردن پودرهای ریز مانند کربن سیاه، تالک، رنگدانه ها، اکسیدها و گرد و غبارهای ترکیبی پلاستیک است.

تراشه ها و سیالات فلزکاری - واحد می تواند ذرات معلق در هوا و بخار ساطع شده از سیالات فلزکاری، از جمله روغن ها، روان کننده ها و خنک کننده ها را جذب کند.

رسانه سمی - واحد قادر به فیلتر کردن مواد سمی مانند گرد و غبار، غبار، دود یا دود از هوا است.

دود جوش - واحد به طور خاص برای جمع آوری دود یا گرد و غبار جوش طراحی شده است. این ممکن است شامل سیستم های بازیابی شار باشد.

منبع