روان کننده ها، خنک کننده ها و سیالات فلزکاری

به روز رسانی شده در ۱۴۰۴/۱۱/۹ زمان مطالعه 10 دقیقهروان کننده ها، خنک کننده ها و سیالات فلزکاری

روان کننده ها، خنک کننده ها و سیالات فلزکاری برای کاربردهای شکل دهی فلزات، برش فلزات، پوشش دادن، پرداخت و سنگ زنی استفاده می شود. آنها روغن کاری می کنند، تغییر شکل حرارتی را کاهش می دهند و مواد حذف شده را خارج می کنند. استفاده از سیالات فلزکاری همچنین باعث بهبود پرداخت سطح و افزایش عمر ابزار می شود.

فلزکاری

فلزکاری هر فرآیندی است که برای شکل دادن، شکل دادن، برش یا ماشین کاری یک قطعه کار فلزی استفاده می شود. روان کننده ها، خنک کننده ها و سیالات فلزکاری، پوشش ها و حامل های تخصصی برای کاربردهای شکل دهی فلزات، برش فلزات، پوشش دادن، پرداخت و سنگ زنی هستند.

شکل دهی فلز فرآیندی است که برای تغییر شکل پلاستیکی قطعه کار استفاده می شود. برای دستیابی به شکل یا هندسه مورد نظر، باید نیرویی اعمال شود که از قدرت تسلیم ماده بیشتر باشد. روغنها، گریسها و سیالهای تشکیلدهنده فلز، گرما را از بین میبرند، سطح کار را روغن کاری میکنند و از فشار موضعی جلوگیری میکنند که در غیر این صورت اثرات مخربی برای ابزار و محصول نهایی ایجاد میکند.

برش فلز یک عملیات ماشینکاری است که برای حذف مواد و تشریح قطعات کار استفاده می شود. عملکرد اولیه سیال برش بسته به سرعت برش متفاوت است. در سرعت کم، سیال به عنوان یک روان کننده عمل می کند که از جوش خوردن، جوش اصطکاکی یا سایر سایش ناشی از اصطکاک در سطح برش جلوگیری می کند. در سرعت های بالا، سیال در درجه اول به عنوان خنک کننده عمل می کند و از تغییر شکل حرارتی جلوگیری می کند. سیالات برش برای حذف قلمه ها، مهار خوردگی و بهبود سطح برش کار می کنند.

ساییدن، پرداخت و سنگ زنی عملیات فلزکاری هستند که برای بهبود سطح قطعه کار مورد استفاده قرار می گیرند. در ترکیبات روکش یا پولیش، از مایعات یا روغن ها برای حمل پودرهای ساینده استفاده می شود. در کاربردهای سنگ زنی، وظیفه اصلی روان کننده ها، خنک کننده ها و سیالات فلزکاری، انجام خنک سازی قطعه کار است.

کاربردها

سیالات فلزکاری (MWFs) تغییر شکل حرارتی، کرنش موضعی، مهار خوردگی و شستشوی مواد حذف شده را کاهش داده یا حذف می کنند.

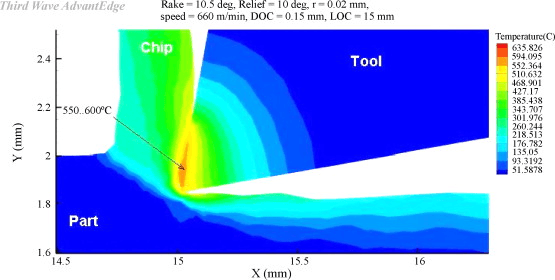

تغییر شکل حرارتی پدیدهای است که در عملیات ماشینکاری به دلیل اثرات ترکیبی کرنش پلاستیک و گرمای ناشی از اصطکاک در رابط ابزار و قطعه کار تجربه میشود. افزایش دما باعث چقرمگی سطح، افزایش خطای حرارتی در عملیات ماشینکاری دقیق و کاهش عمر ابزار می شود. سیالات برش با کاهش ضریب اصطکاک و انتقال گرما از طریق همرفت با این مشکلات مقابله می کند و در نتیجه گرادیان دما را در رابط ماشینکاری افزایش می دهد.

فرمول زیر نحوه تولید گرما در رابط ابزار توسط اصطکاک را نشان می دهد:

![]()

جایی که:

Ic = شدت منبع حرارت اصطکاک

F = نیروی اصطکاک

Vx = سرعت کشویی

h = طول تماس پلاستیکی

b = برش عرض

کرنش موضعی زمانی اتفاق میافتد که در رژیم روانکاری شکستگی وجود داشته باشد. نواحی موضعی که تماس نامطلوب جامد به جامد را تجربه می کنند، یک اصطکاک را تجربه می کنند. این ممکن است باعث شود که ماده تحت فشار قرار گیرد و به ابزار یا قطعه کار آسیب برساند. سیالات فلزکاری (MWF) به دقت طراحی شده اند تا به طور موثر قطعه کار را با پیش بینی دما و فشار محیطی که در یک عملیات شکل دهی فلز تجربه می کنند، روان کنند.

خوردگی یک فرآیند طبیعی است که در آن سطح یک ماده، معمولاً یک فلز، به دلیل واکنشی که در محیط آن رخ می دهد، خراب می شود. یک بازدارنده خوردگی در غلظت های کم به محیط اضافه می شود تا سرعت را کنترل کند یا خوردگی را از بین ببرد. در MWF ها برای محافظت از سطح بدون درمان و در معرض تشکیل شده در طول عملیات ماشینکاری اضافه می شوند. برای کسب اطلاعات بیشتر در مورد بازدارندههای خوردگی، لطفاً به صفحه اطلاعات بیشتر IHS برای پیشگیری از زنگ زدگی و بازدارندههای خوردگی مراجعه کنید .

انواع روان کننده ها

روان کننده ها، خنک کننده ها و سیالات فلزکاری شامل انواع مختلفی از سیالات مورد استفاده در عملیات فلزکاری است که در جدول زیر نشان داده شده است:

سیالات ماشینکاری تخلیه الکتریکی (EDM). | سیالات EDM سیالات دی الکتریک هستند که ویژگی های ولتاژ و آمپر خاصی را در عملیات EDM ارائه می دهند. آنها دو عملکرد را انجام می دهند، برای تثبیت پتانسیل یونیزاسیون شکاف جرقه ثابت و حذف زباله های فرسایش یافته. |

خنک کننده های سیل یا مه | خنک کننده های سیل یا مه مایعات انتقال حرارت هستند که برای دفع گرمای تولید شده در رابط تراشه ابزار استفاده می شوند. آنها برش های سنگین تر، سرعت های برش سریع تر و پوشش های سطحی بهبود یافته را در تقریباً تمام عملیات ماشینکاری امکان پذیر می کنند. |

سیالات سنگ زنی | سیال های آسیاب خنک کننده هایی هستند که ممکن است شامل فشار شدید یا افزودنی های فعال شیمیایی نیز باشند. آنها برای بهبود و محافظت از پوشش های سطح استفاده می شوند و همچنین ممکن است برای پخش پودرهای ساینده استفاده شوند. |

سیالات برش فلز | سیالات برش فلز در ماشینکاری فلزات برای بهبود عمر ابزار (کاهش سایش)، افزایش روانکاری، کاهش تغییر شکل حرارتی قطعه کار، بهبود پرداخت سطح، و شستشوی تراشه ها از منطقه برش استفاده می شود. |

سیالات تشکیل دهنده فلز | روغنها، گریسها و سیالات شکلدهنده فلز به منظور افزایش روانکاری در حین اکستروژن، کشیدن سیم، مهر زنی، خمش، چرخاندن، نورد کردن، برجسته کردن و سایر فرآیندهای تغییر شکل طراحی شدهاند. |

انتشارات قالب و عوامل رهاسازی | مواد رهاسازی و رهاسازی قالب، روغنهای روانکننده، روانکنندههای جامد، مومها، مایعات یا پوششهایی هستند که از چسبیدن یا چسبیدن سایر مواد به سطح زیرین جلوگیری میکنند. |

روغن های خاموش کننده و مایعات حرارتی | روغن های خاموش کننده و سیالات عملیات حرارتی خنک کننده سریع یا کنترل شده قطعات فلزی را فراهم می کنند. از آنها برای تلطیف، سخت شدن یا پردازش مواد برای دستیابی به خواص فیزیکی مطلوب استفاده می شود. |

انواع محصول

سه نوع محصول اصلی MWF ها وجود دارد: سیالات، گریس ها، و روان کننده های جامد یا روان کننده های فیلم خشک.

سیالات مایعات، روغن ها یا سیالاتی مبتنی بر آب هستند که به شکل مایع عرضه می شوند.

گریسها ، ژلها و خمیرهای روانکننده محصولاتی ضخیم و با ویسکوزیته بالا هستند که از سطوح خارج نمیشوند. گریس ها اغلب از روغن غلیظ شده با یک صابون کمپلکس سدیم یا کلسیم یا غلیظ کننده غیر صابونی تشکیل شده اند.

روان کننده های جامد یا روان کننده های فیلم خشک ترکیباتی مانند گرافیت پولکی شش ضلعی، نیترید بور (BN)، دی سولفید مولیبدن یا پودرهای پلی تترا فلوئورواتیلن (PTFE) هستند.

ترکیب بندی

روان کننده ها، خنک کننده ها و سیالات فلزکاری از نظر ترکیب شیمیایی بسیار متفاوت هستند. آنها ممکن است به عنوان نفتی یا روغن معدنی یا مصنوعی یا نیمه مصنوعی طبقه بندی شوند.

روغن های نفتی یا معدنی

روغن های نفتی یا معدنی

فرآورده های نفتی و معدنی سیالات کاربردی هستند که از نفت به دست می آیند. آنها شامل طیف گسترده ای از مواد مبتنی بر هیدروکربن با ترکیبات شیمیایی مختلف و طیف گسترده ای از خواص فیزیکی هستند. ترکیبات خاص موجود شامل مایعات معطر، نفتنیک و پارافینیک است.

مصنوعی یا نیمه مصنوعی

سیالات مصنوعی یا نیمه مصنوعی شامل مایعاتی با پایه گلیکول یا پلی گلیکول، استر یا دی استر یا سیالات مبتنی بر سیلیکون است. آنها خواص حرارتی و دی الکتریک برجسته ای را نشان می دهند. ویژگی ها، هزینه و عملکرد انتقال حرارت سیالات نیمه مصنوعی بین سیالات روغن مصنوعی و محلول قرار می گیرد.

سایر مایعات تخصصی

سیالات تخصصی دیگر عبارتند از: سیالات با محتوای آب بالا (HWCF)، کمپلکس های لیتیوم، کمپلکس های آلومینیوم، موم هایی مانند پارافین و استئارات، و هیدروکربن های هالوژنه شامل کلروفلوئوروکربن (CFC)، فلوروکربن هالوژنه (HFC)، کلروفلوئوروکربن هالوژنه (FCPorFCocarbon) ).

مشخصات عملکرد

خواص مهم روان کننده ها، خنک کننده ها و سیالات فلزکاری شامل غلظت، نقطه اشتعال و دمای اشتعال خودزا (AIT) است.

غلظت پس از رقیق شدن محلول سیال بر اساس حجمی اندازه گیری می شود.

نقطه اشتعال پایین ترین دمایی است که در آن یک مایع می تواند بخارات کافی برای تشکیل مخلوط قابل اشتعال در هوا در نزدیکی سطح مایع ایجاد کند.

دمای احتراق خودزا (AIT) دمایی است که در آن اشتعال خود به خود اتفاق می افتد.

استانداردها

ASTM D2881 - این طبقه بندی برای استانداردسازی و تجمیع اصطلاحات، نامگذاری و طبقه بندی سیالات فلزکاری و مواد مرتبط طراحی شده است.

ASTM D6482 - این روش آزمایشی تجهیزات و روش ارزیابی ویژگی های خاموش کننده سیال خاموش کننده با تعیین سرعت خنک کننده را پوشش می دهد.

ASTM E2275 - این عمل به ارزیابی مقاومت زیستی نسبی ذاتی سیالات فلزکاری قابل امتزاج با آب، مقاومت زیستی قابل انتساب به تقویت با آفت کش های ضد میکروبی یا هر دو می پردازد. جایگزین روشهای D3946 و E686 میشود.

محصولات و خدمات مرتبط

گریس های دی الکتریک و سیالات عایق

گریسهای دیالکتریک و سیالات عایق به پایانههای الکتریکی در تجهیزات ولتاژ بالا اعمال میشوند تا تخلیهها را به حداقل برسانند، سطوح غیررسانا را عایق و روان کنند، رطوبت را از بین ببرند و گرما را هدایت کنند.

سیالات انتقال حرارت و روغن های حرارتی

سیالات انتقال حرارت، روغنهای حرارتی، خنککنندههای در گردش و مایعات بخاری برای حمل انرژی حرارتی در کاربردهای گرمایش فرآیند و سرمایش ماشین استفاده میشوند.

روغن های هیدرولیک و سیالات انتقال

روغن های هیدرولیک و سیالات انتقال نیرو برای انتقال نیرو در تجهیزات هیدرولیک و کاربردهای انتقال نیرو استفاده می شود.

گریس های صنعتی

گریس های صنعتی ژل های غلیظ شده ای هستند که از مواد طبیعی، مصنوعی یا نیمه مصنوعی تشکیل شده اند. آنها از سطوح خارج نمی شوند و در انواع کاربردهای روانکاری، آب بندی و حذف استفاده می شوند.

روان کننده های صنعتی

روان کننده های صنعتی روغن ها، سیالات، گریس ها و سایر ترکیباتی هستند که برای کاهش اصطکاک، اتصال یا سایش و حذف رطوبت طراحی شده اند. ویژگی های تخصصی ممکن است رسانایی حرارتی را در سرتاسر رابط های حرارتی افزایش دهد یا مقاومت الکتریکی را در سراسر اتصالات الکتریکی کاهش دهد.

روان کننده های فیلم جامد و خشک

روان کننده های فیلم جامد و خشک یک لایه یا پوشش خشک تشکیل می دهند که رطوبت را از بین می برد و اصطکاک، اتصال و سایش را کاهش می دهد. آنها اغلب حاوی مواد افزودنی مانند خوردگی، اکسیداسیون و بازدارنده های زنگ هستند.

روغن های مصنوعی، گریس ها و روان کننده ها

روغن های مصنوعی، گریس ها و روان کننده ها بر اساس ترکیبات مصنوعی مانند سیلیکون، پلی گلیکول، استرها، هاضم ها، کلروفلوئوروکربن ها (CFC) و مخلوطی از مایعات مصنوعی و آب هستند.

منابع

آموزش برش سیالات در ماشینکاری

مقدمه ای بر گرما در ماشینکاری

شکل دهی فلز

https://www.globalspec.com/