روغن های مصنوعی، گریس ها و روان کننده ها

به روز رسانی شده در ۱۴۰۴/۱۱/۹ زمان مطالعه 10 دقیقهروغن های مصنوعی، گریس ها و روان کننده ها با روغن های پایه نفتی اصلاح شده شیمیایی یا سیالات پایه سنتز شده از سایر مواد خام فرموله می شوند. سیال پایه با مواد افزودنی ترکیب می شود تا محصولی با ساختار مولکولی کنترل شده و خواص قابل پیش بینی تولید شود. سیالات مصنوعی گرانتر از غیر  مصنوعی هستند، اما به گونهای طراحی شدهاند که ویژگیهای عملکردی برتر از جمله پایداری حرارتی-اکسیداتیو، شاخصهای ویسکوزیته بالاتر، نقاط اشتعال بالاتر، حلالیت بهتر، بی اثری شیمیایی و نقاط ریزش کمتر را ارائه دهند. آنها بر اساس ترکیباتی هستند که از پلی آلفائولفین ها (PAOs)، نفتالین های آلکیله شده (AN)، استرها، پلی اترها، پلی گلیکول ها، سیلیکون ها، ترکیبات فلوئوردار یا مخلوطی از مایعات مصنوعی و آب تشکیل شده اند.

مصنوعی هستند، اما به گونهای طراحی شدهاند که ویژگیهای عملکردی برتر از جمله پایداری حرارتی-اکسیداتیو، شاخصهای ویسکوزیته بالاتر، نقاط اشتعال بالاتر، حلالیت بهتر، بی اثری شیمیایی و نقاط ریزش کمتر را ارائه دهند. آنها بر اساس ترکیباتی هستند که از پلی آلفائولفین ها (PAOs)، نفتالین های آلکیله شده (AN)، استرها، پلی اترها، پلی گلیکول ها، سیلیکون ها، ترکیبات فلوئوردار یا مخلوطی از مایعات مصنوعی و آب تشکیل شده اند.

روغن های پایه

روغنهای پایه سیالهای ذخیره خام هستند که از یک بخش نفتی تصفیه شده یا مواد مصنوعی تشکیل شدهاند. آنها ماده اولیه ای هستند که با افزودنی ها به منظور تولید روغن، گریس و روان کننده ها ترکیب می شوند. آنها طبق استاندارد منتشر شده توسط موسسه نفت آمریکا ( API 1509، ضمیمه E ) به پنج دسته طبقه بندی می شوند. گروه های I، II و III برای نشان دادن درجه های مختلف روغن های نفتی یا معدنی استفاده می شوند در حالی که گروه IV و V سیالات مصنوعی در نظر گرفته می شوند. ( اطلاعات روغن های پایه و فرآیند )

دستههای روغن پایه API | |

روغن معدنی | گروه I {حلال تصفیه شده} |

| گروه دوم {هیدرودرمان شده} | |

| گروه سوم {هیدروکراک شده} | |

مصنوعی | گروه چهارم {پلی آلفائولفین ها (PAO)} |

| گروه V {همه روغن های پایه دیگر} | |

گروه های I، II، II+ و III

روغن های پایه در گروه های I، II، II+ و III مخلوط های تصفیه شده ای از هیدروکربن های طبیعی هستند. آنها با مواد افزودنی به منظور تولید مایعات نفتی یا نیمه مصنوعی فرموله می شوند.

گروه چهارم

روغن های پایه گروه IV، PAOs، هیدروکربن های مهندسی شده شیمیایی هستند که از آلفاولفین ها به دست می آیند. آنها در مقایسه با روغن های معدنی دارای نقطه ریزش کمتر، پایداری حرارتی بیشتر، شاخص ویسکوزیته بالاتر و درجه بی اثری شیمیایی بالاتری هستند.

گروه V

روغن های پایه گروه V شامل تمام روغن های پایه دیگر از جمله نفتالین آلکیله (AN)، استرها، پلی اتر، پلی گلیکول، سیلیکون، هیدروکربن های هالوژنه و سایر سیالات مصنوعی است. از آنجایی که آنها به طور قابل توجهی گران تر از روغن های معدنی و PAO هستند، معمولاً به عنوان افزودنی های سیال یا در موارد دیگر برای کاربردهای صنعتی تخصصی استفاده می شوند.

نفتالین آلکیله (AN)

نفتالین آلکیله شده (AN) از آلکیله کردن نفتالین با یک عامل آلکیله کننده و یک کاتالیزور اسیدی تولید می شود. سیالات AN از عملکرد PAO ها در محیط های اکسید کننده فراتر می روند و همچنین پایداری هیدرولیتیکی بهبود یافته ای را ارائه می دهند. آنها همچنین دارای فراریت کم و ویژگی های حلالیت خوب هستند. آنها ممکن است به عنوان یک افزودنی یا به عنوان مایع ذخیره استفاده شوند.

استرها

استرها

استرها، دی استرها و پلیاسترها ترکیبات آلی هستند که از واکنش با اسید و الکل تشکیل میشوند که استر و آب تولید میکنند. ساختار شیمیایی محصولات مورد استفاده، خواص استر را دیکته می کند. پایداری هیدرولیکی می تواند برای برخی استرها نگران کننده باشد زیرا آب اضافی می تواند استر را تجزیه کند و معادله شیمیایی را معکوس کند.

روان کننده های دی استر مقاومت در برابر آتش و پایداری اکسیداسیون را بهبود بخشیده اند. آنها همچنین به دلیل حلالیت بالا در برابر تشکیل لجن و لاک مقاوم هستند و معمولاً به عنوان روان کننده برای کمپرسورهای هوای رفت و برگشتی استفاده می شوند.

پلی استرها خواص درجه حرارت بالا و پایداری طولانی مدت هیدرولیتیکی را از خود نشان می دهند. آنها در کمپرسورهای هوای چرخشی که در دمای بالای 180 درجه فارنهایت کار می کنند، استفاده می شود، همانطور که در معدن، حفاری چاه نفت، فشرده سازی چند مرحله ای و هنگام کار در دمای محیط گرم معمول است. آنها در برابر تجزیه روغن مقاومت می کنند و در مقایسه با PAO و دی استرها، خواص فیزیکی بهتری دارند.

پلی اتر

سیالات مبتنی بر پلی اتر یا اتر، مانند پلیمر فنیل اتر یا پلی فنیل اترها (PPEs)، سیالات مقاوم در برابر تشعشع هستند که پایداری حرارتی، پایداری اکسیداسیون و فشار بخار بسیار کم را ارائه می دهند.

PPE ها با نقطه ریزش نسبتاً بالا، 40 درجه فارنهایت، محدود می شوند و معمولاً در خلاءهای بالا، دماهای بسیار بالا، یا زمانی که یک سیال مقاوم در برابر تشعشع مورد نیاز است استفاده می شوند.

پلی وینیل اتر (PVE) یک روان کننده هیدروفلوئوروکربن اتر با ویژگی های عملکردی عالی از جمله روانکاری و حلالیت برتر با سیالات فرآیند است. PVE در سیستم مبرد بسیار مفید است زیرا با مبردهای هالوژنه (HFC) قابل اختلاط است.

پلی گلیکول

سیالات پلی گلیکول، گلیکول، پلی آلکین گلیکول (PAG) و واتر گلیکول اغلب برای ضد یخ، خنک کننده در گردش، سیالات هیدرولیک و مایعات با محتوای آب بالا (HWCF) استفاده می شوند. آنها مقاومت در برابر آتش و خواص عالی در دمای پایین دارند زیرا رطوبت را حل می کنند، از یخ زدگی جلوگیری می کنند و نقطه ریزش زیر صفر دارند.

روان کننده های پلی گلیکول همچنین برای کمپرسورهای گاز هیدروکربنی استفاده می شوند زیرا حلالیت هیدروکربنی را کاهش می دهند و ویسکوزیته و ویژگی های دمایی مطلوبی دارند. هنگام کار در فشارهای بالا ممکن است مشکلاتی با تشکیل فاز مایع هیدروکربنی وجود داشته باشد. این فاز اگر قبل از ورود به کمپرسور از روان کننده جدا نشود، می تواند باعث خرابی یاتاقان شود.

محلول های آب گلیکول نسبت به سایر ترکیبات دارای مقادیر شاخص ویسکوزیته بالاتری هستند. روی، کادمیوم و منیزیم با محلول های آب-گلیکول و مایعات آب-گلیکول نباید در سیستم های خنک کننده که این مواد وجود دارند استفاده شود.

سیلیکون

سیالات مبتنی بر سیلیکون شامل فلوروسیلیکن ها، آلکیل متیل سیلیکون ها و سایر مایعات مبتنی بر سیلیکون می باشد. آنها حاوی پلیمرهای خطی بلندی هستند که به راحتی از کنار یکدیگر می لغزند. آنها همچنین قابل تراکم هستند و کشش سطحی کمی دارند که ظرفیت حمل بار آنها را محدود می کند. به عنوان روان کننده عمدتاً برای بارهای سبک از جمله کاربردهای روانکاری فلز به پلاستیک و پلاستیک به پلاستیک استفاده می شود. پایداری حرارتی، بی اثری شیمیایی و مقاومت در برابر اکسیداسیون آنها عمر طولانیتری دارند و آنها را برای کاربردهای الکتریکی، شیمیایی، مواد غذایی و آشامیدنی و همچنین برای سیستمهای بسته مناسب میسازد.

هیدروکربن های هالوژنه

سیالات مبتنی بر هیدروکربن های هالوژنه (فلوئوردار و/یا کلردار) شامل سیالات کلروفلوئوروکربن (CFC)، فلوروکربن هالوژنه (HFC)، کلروفلوئوروکربن هالوژنه (HCFC) و پرفلوئوروکربن (PFC) می باشند. آنها دارای بی اثری شیمیایی عالی و مقاومت در برابر حلال هستند که برای محیط های اکسید کننده و خورنده قوی مورد نیاز است در حالی که استفاده از آنها به دلیل هزینه بالا تا حدودی محدود است.

مصنوعی | طرفداران | منفی |

پلی آلفائولفین ها (PAO) | نقاط ریزش پایین | پایداری هیدرولیتیک | پایداری حرارتی اکسیداتیو | محدودیت های عملکرد |

نفتالین آلکیله (AN) | پایداری حرارتی اکسیداتیو | پایداری هیدرولیتیک | تسویه شوندگی | سازگاری مواد | هزینه |

دی استرها | مقاومت در برابر آتش | پایداری حرارتی اکسیداتیو | حلالیت و مقاومت در برابر لجن | نگرانی های پایداری هیدرولیتیک |

پلی استرها (POE) | خواص عالی درجه حرارت بالا| حلالیت هیدرولیکی طولانی مدت | سازگاری مواد | هزینه |

پلی فنیل اترها (PPE) | مقاومت در برابر تشعشع | فشار بخار کم | پایداری حرارتی | نقطه ریزش بالا | هزینه |

پلی گلیکول | پلی آلکیلن گلیکول (PAG) | ضد حریق | نقاط ریزش پایین | شاخص ویسکوزیته بالا | حلالیت در آب | سازگاری مواد | قابلیت امتزاج روغن |

کلروفلوئوروکربن ها (CFC) | بی اثری شیمیایی | محدودیت های دما |

سیلیکون ها | پایداری هیدرولیتیک | بی اثری شیمیایی | پایداری حرارتی اکسیداتیو | کشش سطحی پایین | هزینه |

محدودیت ها

سیالات مصنوعی در مقایسه با روغن های معدنی ویژگی های عملکردی بالاتری دارند، اما هزینه بیشتری دارند. سیالات مصنوعی همچنین دارای مشکلات سازگاری با مواد هستند و می توانند در محیط های صنعتی خاص تجزیه شوند، ترک بخورند یا اجزای پلاستیکی را خراب کنند و در حضور سوخت های سرب که در کاربردهای هوانوردی استفاده می شوند از حالت تعلیق خارج شوند. تغییر از روغن معمولی به روغن مصنوعی می تواند مشکلاتی را ایجاد کند که ناشی از اختلاط بین این دو سیال است. تخریب مواد آب بندی نیز می تواند به دلیل ماهیت حلالیت بالای سیالات مصنوعی مشکل ایجاد کند. باید دقت شود که سیالات مصنوعی برای یک کاربرد خاص مناسب باشند.

نیمه مصنوعی

سیالات نیمه مصنوعی که به آنها ترکیبات مصنوعی نیز گفته می شود، به طور کلی به فرمولاسیون هایی گفته می شود که حاوی بیش از 30٪ مایعات مصنوعی نیستند. تمایز بین مواد مصنوعی و نیمه مصنوعی در بین صنایع متفاوت است. در برخی موارد محصولات فرموله شده با روغن های پایه گروه III، روغن های معدنی هیدروکراک شده، به عنوان سیالات مصنوعی توصیف می شوند. هزینه و عملکرد انتقال حرارت سیالات نیمه مصنوعی بین سیالات مصنوعی و سیالات مبتنی بر نفت قرار می گیرد.

مواد افزودنی

افزودنی ها ترکیبات شیمیایی هستند که وقتی در غلظت های کم وجود داشته باشند ویژگی های عملکردی را بهبود می بخشند. افزودنیهای رایج مورد استفاده در سیالات مصنوعی شامل بازدارندههای خوردگی، شویندهها، افزودنیهای فشار شدید (EP)، میکرو دیسپرسیونها، افزودنیهای کم کف و بهبود دهندههای شاخص ویسکوزیته (VI) هستند.

بازدارنده های خوردگی برای حذف یا کنترل سرعت خوردگی استفاده می شوند. آنها اغلب دارای ویژگی های نافذ یا جابجایی آب هستند. آنها حاوی آنتی اکسیدان ها، پیشگیری کننده از زنگ زدگی و همچنین سایر بازدارنده های خوردگی هستند.

شوینده ها عوامل فعال سطحی هستند که تجزیه شیمیایی سیال را با خنثی کردن ناخالصی هایی که می توانند منجر به رسوب لجن شوند، کنترل می کنند.

افزودنیهای فشار شدید (EP) شامل عوامل شیمیایی فعال (گوگرد، فسفر، ترکیبات کلر) هستند که واکنشپذیر هستند و یک لایه تشکیل میدهند و از تشنج، چسبندگی یا چسبندگی سطحی در کاربردهای فشار بالا جلوگیری میکنند.

میکرو پراکندگی ها روغن ها یا سیالات روان کننده ای هستند که حاوی پراکندگی ذرات روان کننده جامد مانند پلی تترا فلوئورواتیلن (PTFE)، گرافیت، دی سولفید مولیبدن یا نیترید بور (BN) در پایه های معدنی، نفتی یا روغن مصنوعی هستند. روان کننده های جامد از سطوح فلزی که بارهای بالاتر و سرعت کمتری دارند محافظت می کنند.

افزودنی های کم کف یا بدون کف، هوای به بیرون را می شکنند. هوای وارد شده می تواند باعث آسیب پمپ به دلیل کاویتاسیون شود. کف کردن همچنین می تواند توانایی خنک کنندگی و مدول حجمی (یا سفتی) سیال را کاهش دهد.

بهبود دهنده های شاخص ویسکوزیته (VI) برای کنترل سرعت کاهش ویسکوزیته نسبت به دما استفاده می شود. بهبود دهنده های VI با مبارزه با تمایل سیال به رقیق شدن در دماهای بالا، دمای عملیاتی محصول نهایی را افزایش می دهند.

کاربردها

روغن های مصنوعی، گریس ها و روان کننده ها در صنایع و کاربردهای مختلفی استفاده می شوند. برخی از محصولات برای صنایع هوافضا، خودروسازی، دریایی یا نظامی طراحی شده اند. برنامه های کاربردی عبارتند از:

بلبرینگ

موتورهای احتراقی

تجهیزات پردازش

کمپرسورها

پمپ های پیستونی

چرخ دنده ها

درایوهای نهایی

مایع خنک کننده در گردش

خنک کننده های سیل یا مه

روغن های عایق

ترکیبات پوششی

روان کننده ها

سیالات انتقال حرارت

روغن های حرارتی

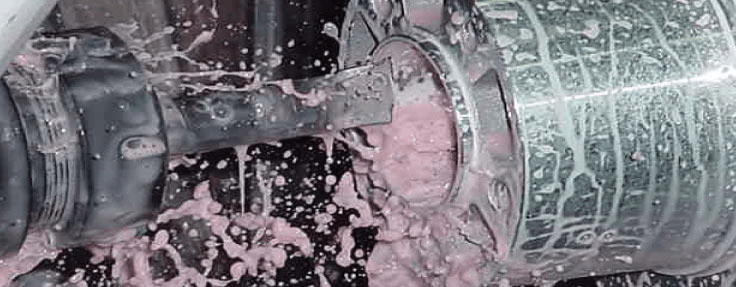

سنگ زنی

فلزکاری

شکل دهی فلز

برش فلز

سیالات هیدرولیک

مایعات انتقال

Quenchants

سیالات خلاء

مشخصات فنی

ویسکوزیته سینماتیکی زمان مورد نیاز برای عبور مقدار ثابتی از سیال از طریق لوله مویین تحت نیروی گرانش است. واحدهای ویسکوزیته سینماتیک عبارتند از: استوک، سنتیستوک (100/1 ضربه)، و ثانیه جهانی Saybolt (SUS).

شاخص ویسکوزیته (VI) یک مقدار دلخواه است که تغییر ویسکوزیته را در دو درجه حرارت بالا توصیف می کند: 210 درجه فارنهایت (98.9 درجه سانتیگراد) و 100 درجه فارنهایت (37.8 درجه سانتیگراد).

نقطه ریزش پایین ترین دمایی است که سیال در آن جریان دارد. معمولاً 15 درجه فارنهایت تا 20 درجه فارنهایت کمتر از دمای کاری خود است.

نقطه اشتعال پایین ترین دمایی است که در آن یک مایع به اندازه کافی بخار تولید می کند تا مخلوطی قابل اشتعال در هوا در نزدیکی سطح مایع ایجاد کند.

دمای احتراق خودزا (AIT) دمایی است که در آن اشتعال خود به خود اتفاق می افتد.

رسانایی حرارتی معیاری برای سنجش توانایی انتقال گرما است.

قدرت دی الکتریک حداکثر میدان ولتاژی است که یک ماده می تواند قبل از وقوع شکست الکتریکی تحمل کند.

وزن مخصوص چگالی یک سیال است که به چگالی آب نرمال شده است. چگالی جرم در واحد حجم یک ماده است.

استانداردها

AGMA 99FTM17 - روغن مصنوعی برای روانکاری دنده حلزونی

ASTM D4304 - روغن روان کننده معدنی و مصنوعی مورد استفاده در توربین های بخار یا گاز

9986113 - گریس مصنوعی چسبناک، پر از PTFE

محصولات و خدمات مرتبط

گریس های دی الکتریک و سیالات عایق

گریسهای دیالکتریک و سیالات عایق به پایانههای الکتریکی در تجهیزات ولتاژ بالا اعمال میشوند تا تخلیهها را به حداقل برسانند، سطوح غیررسانا را عایق و روان کنند، رطوبت را از بین ببرند و گرما را هدایت کنند.

سیالات انتقال حرارت و روغن های حرارتی

سیالات انتقال حرارت، روغنهای حرارتی، خنککنندههای در گردش و مایعات بخاری برای حمل انرژی حرارتی در کاربردهای گرمایش فرآیند و سرمایش ماشین استفاده میشوند.

روغن های هیدرولیک و سیالات انتقال

روغن های هیدرولیک و سیالات انتقال نیرو برای انتقال نیرو در تجهیزات هیدرولیک و کاربردهای انتقال نیرو استفاده می شود.

گریس های صنعتی

گریس های صنعتی ژل های غلیظ شده ای هستند که از مواد طبیعی، مصنوعی یا نیمه مصنوعی تشکیل شده اند. آنها از سطوح خارج نمی شوند و در انواع کاربردهای روانکاری، آب بندی و حذف استفاده می شوند.

روان کننده های صنعتی

روان کننده های صنعتی روغن ها، سیالات، گریس ها و سایر ترکیباتی هستند که برای کاهش اصطکاک، اتصال یا سایش و حذف رطوبت طراحی شده اند. ویژگی های تخصصی ممکن است هدایت حرارتی را در سرتاسر رابط های حرارتی افزایش دهد یا مقاومت الکتریکی را در سراسر اتصالات الکتریکی کاهش دهد.

روان کننده ها، خنک کننده ها و سیالات فلزکاری

روان کننده ها، خنک کننده ها و سیالات فلزکاری، پوشش ها و حامل های تخصصی برای کاربردهای شکل دهی فلزات، برش فلزات، پوشش دادن، پرداخت و سنگ زنی هستند.

روان کننده های فیلم جامد و خشک

روان کننده های فیلم جامد و خشک یک لایه یا پوشش خشک تشکیل می دهند که رطوبت را از بین می برد و اصطکاک، اتصال و سایش را کاهش می دهد. آنها اغلب حاوی مواد افزودنی مانند خوردگی، اکسیداسیون و بازدارنده های زنگ هستند.

منابع

https://www.globalspec.com/