مبدل های حرارتی

به روز رسانی شده در ۱۴۰۴/۱۱/۸ زمان مطالعه 10 دقیقه

اطلاعات مبدل های حرارتی

نمایش همه تولیدکنندگان مبدل های حرارتی

مبدل های حرارتی برای انتقال انرژی حرارتی از یک سیال به سیال دیگر به منظور کنترل دمای یک سیستم یا ماده استفاده می شود. مبدل های حرارتی حاوی دو جریان سیال، یکی گرم و دیگری سرد است که توسط یک لوله یا صفحه رسانای حرارتی از هم جدا می شوند، مگر اینکه سیالات غیر قابل امتزاج باشند. دو جریان به گونه ای هدایت می شوند که یکی انرژی حرارتی را به دیگری منتقل می کند. نمونه هایی از کاربردهای مبدل حرارتی عبارتند از رادیاتور خودرو، دیگ بخار، کوره، یخچال و سیستم تهویه مطبوع.

انواع مبدل های حرارتی

با توجه به فرآیند انتقال حرارت - مبدل حرارتی ممکن است از روش انتقال حرارت تماس غیر مستقیم یا تماس مستقیم استفاده کند.

در انتقال حرارت تماس غیرمستقیم ، سیالات در سیستم توسط یک

لایه مرزی رسانای حرارتی از هم جدا میشوند که اجازه میدهد انرژی گرمایی جریان یابد اما از اختلاط یا آلودگی جلوگیری میکند.

لایه مرزی رسانای حرارتی از هم جدا میشوند که اجازه میدهد انرژی گرمایی جریان یابد اما از اختلاط یا آلودگی جلوگیری میکند.در مبدل های حرارتی تماس مستقیم ، سیالات غیر قابل امتزاج هستند (به عنوان مثال گاز و مایع) و بنابراین در هنگام انتقال گرما نیازی به جداسازی فیزیکی ندارند.

با توجه به تعداد سیالات -- مبدل حرارتی ممکن است دو، سه یا بیش از سه سیال انتقال حرارت را در سیستم قرار دهد.

با توجه به ترتیبات جریان - مبدل حرارتی ممکن است تک پاس یا چند گذر باشد. ممکن است دارای جریان متقاطع، جریان مخالف یا جریان همزمان باشد. به طور معمول مبدل های حرارتی از ترکیب این الگوهای جریان برای به حداکثر رساندن راندمان حرارتی استفاده می کنند.

در مبدل های حرارتی تک پاس ، سیالات تنها یک بار در سیستم توسط یکدیگر جریان می یابند.

سیالات در مبدلهای حرارتی چند پاسی بارها به سمت یکدیگر حلقه میشوند تا جریان پیدا کنند.

در مبدل های حرارتی جریان مخالف ، سیالات از جهت مخالف به سمت یکدیگر جریان می یابند.

در مبدل های حرارتی جریان متقاطع ، سیالات عمود بر یکدیگر جریان دارند.

در مبدل های حرارتی جریان همزمان ، سیالات به موازات یکدیگر جریان می یابند.

با توجه به مکانیسم انتقال حرارت - مبدل حرارتی از همرفت تک فاز، همرفت دو فاز و/یا انتقال حرارت تابشی در هر طرف مبدل استفاده می کند.

با توجه به ساخت و ساز - مبدل حرارتی ممکن است دارای ساختار پوسته و لوله، آبکاری یا هوا خنک باشد. هنگام در نظر گرفتن طرح های مختلف مبدل حرارتی، کاربران باید این ویژگی ها را در نظر داشته باشند  :

:

تمیزی - تمیز کردن تجهیزات چقدر آسان است.

فشردگی - ردپای تجهیزات چقدر کوچک یا بزرگ است.

سهولت تعمیر - نگهداری و تعمیر تجهیزات چقدر آسان است.

پسوند - به چه راحتی می توان تجهیزات را اصلاح یا گسترش داد.

خطر دوشاخه - تجهیزات چقدر مستعد رسوب یا گرفتگی هستند.

برای تامین منابع مبدل حرارتی، مهمترین روش طبقه بندی ساخت و ساز است. سه نوع اصلی مبدل حرارتی بر اساس طراحی وجود دارد: پوسته و لوله، آبکاری و هوا خنک. در این انواع اساسی، مبدلهای حرارتی فردی از نظر طراحی و پیچیدگی بسیار متفاوت هستند تا با نیازهای برنامهها و سیستمهای خاص مطابقت داشته باشند.

پوسته و لوله

مزایا | معایب |

به طور گسترده شناخته شده و درک شده است | بازده حرارتی کمتری نسبت به انواع دیگر |

همه کاره ترین بر اساس نوع خدمات | در معرض ارتعاشات ناشی از جریان |

وسیع ترین محدوده فشار و دماهای مجاز | برای شرایط متقاطع دما مناسب نیست |

ساختار مکانیکی ناهموار | دارای مناطق راکد در سمت پوسته است که می تواند باعث خوردگی شود |

| در معرض توزیع نادرست جریان |

مبدلهای حرارتی پوسته و لوله از مجموعهای از لولههای گرد یا مستطیلی تشکیل شدهاند که در یک پوسته یا محفظه استوانهای شکل بزرگتر یا محصور شدهاند. سیال هدف (سیال در حال گرم شدن یا سرد شدن) در داخل این لوله ها جریان دارد در حالی که سیال ثانویه (انتقال گرما) روی آنها در داخل پوسته جریان دارد. جریان ثانویه

سیال توسط پره های ثابت در پوسته به نام بافل هدایت می شود که همچنین برای بسته های لوله ها پشتیبانی می کند.

مبدل های حرارتی پوسته و لوله همه کاره ترین نوع هستند و تقریباً 60 درصد از مبدل های حرارتی مورد استفاده را تشکیل می دهند. آنها را می توان در محیط های فشار و دمای بالا و پایین استفاده کرد و به دلیل ساختار قوی آنها برای کاربردهای فشار بالا مناسب هستند. آنها نسبت نسبتاً زیادی از ناحیه انتقال حرارت به حجم و وزن را ارائه می دهند. آنها معمولاً در پالایشگاههای نفت، نیروگاهها، ژنراتورهای بخار و فرآیندهای شیمیایی بزرگ و همچنین در کاربردهای خنککننده برای سیالات و روغنهای هیدرولیک در موتورها و انتقال استفاده میشوند.

طراحی پوسته

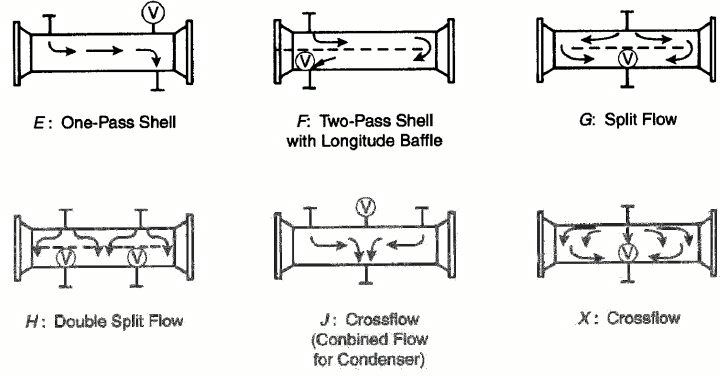

مبدل های حرارتی پوسته و لوله بر اساس ویژگی های دقیق در ساخت و ساز متفاوت است. به ویژه نوع پوسته، که آرایش بافل و جریان را تعیین می کند. طرح ها معمولا بر اساس خواص انبساط حرارتی سیالات و محدودیت های ابعادی سیستم کلی است. پیکربندی پوسته با حروف مشخص می شود. هر کدام ویژگی های متفاوتی دارند و مزایای متفاوتی دارند. این جدول یک نمای کلی از انواع پوسته ارائه می دهد:

نوع پوسته | توضیحات | مزایا | معایب |

E | پوسته یک پاس جریان مخالف یا همزمان | - بسیاری از انواع بافل برای کاهش افت فشار موجود است -قابل استفاده در خدمات تکفاز، جوشاندن، کندانسینگ -تقاطع دما بدون انتقال حرارت معکوس امکان پذیر است | -انتقال حرارت معکوس با تعداد واحد عبور لوله و بدون رسوب امکان پذیر است |

اف | -پوسته دو پاس -بافل طولی | -تغییر دما نسبت به E-shell بیشتر است پوسته های سری کمتری مورد نیاز است | -بافل طولی اگر جوش داده نشود ممکن است نشت کند رسانایی حرارتی در سراسر بافل رخ می دهد - نگهداری بسته های متحرک هزینه بیشتری دارد |

جی | -جریان تقسیم -بافل طولی -صفحه پشتیبانی کامل زیر نازل | -جریان تقسیم سرعت ورودی و خروجی را کاهش می دهد -خطر کمتر لرزش - مناسب برای جوشاننده های افقی پوسته | گزینه های کمتر لوله گذر با بسته نرم افزاری قابل جابجایی رسانایی حرارتی در سراسر بافل رخ می دهد -پروفایل دما به خوبی جریان مخالف یا جریان همزمان نیست |

اچ | جریان تقسیم دوبل -دو عدد بافل طولی -صفحه پشتیبانی کامل در زیر نازل ها و در نقطه میانی پوسته | -جریان تقسیم مضاعف سرعت ورودی و خروجی را کاهش می دهد و پشتیبانی بیشتری نسبت به G-shell ها فراهم می کند -ریبویلرهای افقی پوسته ای مناسب | -نازل های بیشتری نسبت به G-shells رسانایی حرارتی در سراسر بافل رخ می دهد -پروفایل دما به خوبی جریان مخالف یا جریان همزمان نیست |

جی | -جریان تقسیم شده -صفحه پشتیبانی کامل در زیر نازل مرکزی | -جریان تقسیم سرعت را کاهش می دهد - بسیاری از انواع بافل برای کاهش افت فشار موجود است | -بیشتر نازل نسبت به E-shell -پروفایل دما به خوبی جریان مخالف یا جریان همزمان نیست |

ک | -دیگر کتری یا بخارساز -مایع از بخار در گنبد جدا می شود -نازل برای تخلیه مایعات برای بخارسازها لازم نیست | -افت فشار کم - گردش خون باعث جوشیدن دیواره مرطوب می شود | پوسته بزرگتر نیاز به محاسبات حباب دارد - گردش خون پیچیده است، که می تواند منجر به تجمع اجزای سنگین شود |

X | -جریان متقاطع -نازل های متعدد برای توزیع جریان | -افت فشار کم به دلیل عبور تک ضربدری -تقاطع دما بدون انتقال حرارت برگشت پذیر امکان پذیر است -قابل استفاده برای خدمات تکفاز، جوش و کندانس | -توزیع Mal ممکن است، اغلب نیاز به استفاده از صفحه توزیع دارد -نازل های متعدد رایج هستند -حذف مواد غیر متراکم کننده برای کندانسورهای پوسته X پیچیده است |

برخی از این انواع پوسته در تصویر زیر آمده است:

طراحی لوله

مبدل های حرارتی پوسته و لوله نیز می توانند بر اساس طراحی و پیکربندی لوله متفاوت باشند.

لوله های سطح راه راه یا تقویت شده حاوی برجستگی های کوچکی هستند که باعث افزایش سطح برای انتقال حرارت بهتر می شود.

لوله های پره دار لوله هایی با باله های متعدد (صفحات نازک) هستند که از دیواره لوله بیرون زده اند تا سطح انتقال حرارت را افزایش دهند. مبدل های حرارتی لوله پره ای زمانی استفاده می شوند که ضریب انتقال حرارت در قسمت بیرونی لوله ها به طور قابل ملاحظه ای کمتر از داخل باشد، معمولاً در کاربردهای مایع به گاز. آنها باید زمانی استفاده شوند که فشار عملیاتی باید در یک طرف سیال باشد. آنها برای کاربردهای مایع با سرعت بالا یا در حال جوش که در آن انتقال حرارت همرفتی نقش زیادی دارد، کمتر ایده آل هستند و در واقع می توانند مانع انتقال حرارت در این شرایط شوند.

لوله های مستقیم بدون خم یا منحنی پیکربندی شده اند. آنها قادر به رسیدگی به سیالات رسوب دهنده سنگین یا کاربردهایی هستند که در آن شرایط متقاطع دما وجود دارد (زمانی که سیال در حال گرم شدن دارای دمای خروجی است که بین دمای ورودی و خروجی محیط گرمایش قرار می گیرد).

مبدل های حرارتی U-tube از دسته های لوله مستقیم خم شده به شکل U تشکیل شده اند. این طرح ها به لوله کمتری نسبت به پیکربندی های مستقیم نیاز دارند، بنابراین هزینه های ساخت کمتر است. آنها از طراحی شناور استفاده می کنند، بنابراین استرس حرارتی نیز مشکلی نیست. با این حال، به دلیل خم شدن، نگهداری (تمیز کردن داخل) و جایگزینی لوله های U ممکن است دشوار یا پرهزینه باشد. این طرح ها از جریان مخالف واقعی استفاده می کنند. این امر فاکتورهای اصلاحی مورد نیاز در مبدل های پوسته و لوله سنتی را به دلیل استفاده از جریان مخالف و جریان همزمان حذف می کند.

مبدل های حرارتی Hairpin مبدل های حرارتی U-tube با سلول های مجزا برای هر دو بسته لوله داخلی هستند که راندمان انتقال حرارت را افزایش می دهند. آنها بهترین انتخاب برای برنامه هایی هستند که به تلاقی دما نیاز دارند.

ورق ها یا بسته های لوله نیز می توانند ثابت یا شناور باشند.

مبدل های حرارتی شناور یا سر شناور دارای یک ورق لوله متصل به پوسته و دیگری شناور آزاد هستند. این امر تنش حرارتی بین دسته لوله و پوسته را از بین می برد، که اغلب به قیمت کارایی و سادگی انتقال حرارت است.

مبدل های حرارتی ثابت دارای تمام صفحات یا بسته های لوله هستند که به پوسته متصل و ثابت می شوند. آنها پیچیدگی کمتری دارند و ساخت و نگهداری آن ها ارزان تر از پیکربندی های لوله-ورق شناور است، اما به دلیل محدودیت های بین پوسته و لوله ها می توانند از تنش های حرارتی رنج ببرند.

آبکاری شده

مزایا | معایب |

هزینه خرید اولیه پایین | محدوده باریک تر از فشارها و دماهای مجاز |

بسیاری از تنظیمات موجود است | مسیرهای جریان باریک در معرض گرفتگی / رسوب هستند |

راندمان انتقال حرارت بالاتر | واحدهای واشر نیاز به روش های تخصصی باز و بسته شدن دارند |

کاهش رسوب به دلیل تلاطم زیاد در مبدل | انتخاب مواد به دلیل ضخامت دیواره نازک بسیار مهم است |

می تواند به تلاقی های دمایی قابل توجهی دست یابد |

|

رد پای کوچکتر |

مبدل های حرارتی آبکاری شده یا صفحه ای از صفحات فلزی به جای لوله ها به عنوان مرز رسانای حرارتی بین سیالات استفاده می کنند. سیالات سرد و گرم به طور متناوب بین هر یک از صفحات قرار می گیرند و بافل ها جریان سیال را  بین آنها هدایت می کنند. صفحات به دلیل موج دار بودن و سطح وسیعی که دارند نسبت به لوله های با اندازه نسبتا کارآمدتر هستند. متأسفانه، ایجاد مهر و موم قابل اعتماد برای واشرهای بزرگ بین این صفحات دشوار است، که اغلب این مبدل های حرارتی را به کاربردهای مقیاس کوچکتر محدود می کند. آنها اغلب در کاربردهای کم ویسکوز با تقاضاهای کم تا متوسط در دماها و فشارهای عملیاتی، معمولاً زیر 150 درجه سانتیگراد استفاده می شوند. اخیراً، پیشرفتهای جدید در طراحی واشر و طراحی مبدل حرارتی باعث شده است که مبدلهای حرارتی صفحهای به طور منظمتر در کاربردهای بزرگ مورد استفاده قرار گیرند.

بین آنها هدایت می کنند. صفحات به دلیل موج دار بودن و سطح وسیعی که دارند نسبت به لوله های با اندازه نسبتا کارآمدتر هستند. متأسفانه، ایجاد مهر و موم قابل اعتماد برای واشرهای بزرگ بین این صفحات دشوار است، که اغلب این مبدل های حرارتی را به کاربردهای مقیاس کوچکتر محدود می کند. آنها اغلب در کاربردهای کم ویسکوز با تقاضاهای کم تا متوسط در دماها و فشارهای عملیاتی، معمولاً زیر 150 درجه سانتیگراد استفاده می شوند. اخیراً، پیشرفتهای جدید در طراحی واشر و طراحی مبدل حرارتی باعث شده است که مبدلهای حرارتی صفحهای به طور منظمتر در کاربردهای بزرگ مورد استفاده قرار گیرند.

سه نوع مبدل حرارتی روکش دار وجود دارد: مبدل های حرارتی صفحه ای و قاب، مبدل های حرارتی صفحه ای مارپیچی و مبدل های حرارتی سیم پیچ صفحه ای.

بشقاب و قاب

مبدل های حرارتی صفحه و قاب از تعدادی صفحه فلزی موجدار در تماس متقابل تشکیل شده اند. بر اساس نحوه قرار گرفتن صفحات در کنار هم، چهار نوع اصلی مبدل حرارتی آبکاری شده وجود دارد.

مبدل های حرارتی صفحه لحیم کاری شده از صفحات مخصوص تشکیل شده اند که با خلاء لحیم کاری شده و یک دستگاه انتقال حرارت را تشکیل می دهند. آنها در بسیاری از کاربردهای صنعتی و تبرید استفاده می شوند. این مبدل های حرارتی معمولاً از ورق فولادی ضد زنگ با لحیم کاری مسی تشکیل شده اند که باعث می شود در برابر خوردگی بسیار مقاوم باشند. همچنین به دلیل فشرده بودن و راندمان بالا بسیار مقرون به صرفه هستند.

مبادله حرارتی صفحه واشر از واشرهای با کیفیت بالا برای آب بندی و چسباندن صفحات به هم و محافظت در برابر نشت استفاده می کند. صفحات واشر در یک بسته مونتاژ می شوند، بر روی ریل های راهنمای بالا و پایین نصب می شوند و بین دو قاب انتهایی توسط پیچ های فشاری فشرده می شوند. چینش واشر هر صفحه، رسانه های سرد و گرم را در یک آرایش ضد جریان در کانال های جریان متناوب از طریق بسته صفحه توزیع می کند. نگهداری این مبدل های حرارتی ساده و ارزان هستند، زیرا صفحات را می توان به راحتی جدا کرد.

مبدل های حرارتی صفحه جوش داده شده نیازی به واشر ندارند. در عوض صفحات به هم جوش داده می شوند. این مبدلهای حرارتی معمولاً از یک ماده ساده (معمولاً فولاد ضد زنگ) ساخته میشوند. آنها بسیار بادوام هستند و برای کاربردهای دمای بالا و سیالات بسیار خورنده ایده آل هستند. با این حال، از آنجایی که صفحات به هم جوش داده می شوند، نمی توان آنها را مانند صفحات مبدل حرارتی واشر دار تمیز کرد.

مبدل های حرارتی نیمه جوش مخلوطی از صفحات جوش داده شده و واشر هستند. آنها از جفت صفحات تشکیل شده اند که به هم جوش داده شده و به جفت های دیگر واشر شده اند. در این راه اندازی، یک مسیر سیال جوش داده شده و دیگری واشر است. این اجازه می دهد تا یک مسیر سیال (سمت واشر) به راحتی تمیز و سرویس شود، در حالی که مسیر دیگر (سمت جوش داده شده) می تواند سیالات شدیدتری را تحمل کند. مبدل های حرارتی نیمه جوشی اغلب برای جابجایی مواد گران قیمت استفاده می شوند زیرا از دست دادن سیال بسیار بعید است.

صفحه مارپیچ

مبدل های حرارتی صفحه مارپیچی (SPHEs) نوعی مبدل حرارتی صفحه ای جوشی با دو صفحه فلزی منحنی موازی (مارپیچ شکل) هستند. این صفحات جریان آشفته بسیار بالایی را در الگوی جریان مخالف ایجاد می کنند. این مبدل های حرارتی بسیار متنوع هستند و می توانند با سیالات و سیالات با ویسکوزیته بالا با محتوای جامدات معلق بالا و سنگین بدون گرفتگی یا نیاز به تمیز کردن مکرر استفاده شوند.

کویل صفحه

مبدل های حرارتی کویل صفحه ای یا سیم پیچ صفحه ای ترکیبی از مبدل های حرارتی لوله ای و مبدل های حرارتی صفحه ای هستند. آنها از سیم پیچ های لوله حاوی یک سیال انتقال حرارت متصل یا مجاور به یک صفحه، پانل یا دیوار تشکیل شده اند که سیال دیگری را نگه می دارد. این دستگاه ها نسبتاً ارزان هستند و نگهداری از آنها ساده است زیرا سیم پیچ ها را می توان به راحتی جدا کرد. آنها را می توان به اشکال مختلف برای کاربردهای مختلف، از جمله گرم کردن یا خنک کردن سیالات در مخازن، ساخت.

مزایا | معایب |

مفید برای مکان هایی که آب خنک کننده کمیاب یا گران است | هزینه خرید اولیه بالا |

به خوبی برای جریان های فرآیند با دمای بالا مناسب است | ردپای نسبتا بزرگ |

هزینه های کم نگهداری و عملیاتی | دمای خروجی فرآیند بالاتر |

مبدلهای حرارتی خنکشده با هوا (ACHEs) که به آنها «فن فنها» نیز گفته میشود، برای استفاده از هوا برای دفع مستقیم گرما از یک  جریان سیال غیرقابل امتزاج طراحی شدهاند. آنها معمولاً از فن هایی تشکیل شده اند که هوا را بر روی سطح بسته های لوله یا صفحاتی که حاوی سیال فرآیند خنک شدن هستند فشار می دهند. آنها جایگزینی برای مبدلهای حرارتی پوسته و لوله استاندارد آب خنک میکنند، بهویژه زمانی که آب کم است. این مبدل های حرارتی را می توان در طیف وسیعی از کاربردها و آب و هوا استفاده کرد. کارکرد و نگهداری آنها نسبت به کولرهای آبی سادهتر و کمهزینهتر است، زیرا هوا هیچ خطری برای خوردگی یا آلودگی سیال فرآیند ندارد. کولرهای هوا نیز مشکلات کمتری در ارتباط با نگرانی های زیست محیطی و مقررات دولتی دارند.

جریان سیال غیرقابل امتزاج طراحی شدهاند. آنها معمولاً از فن هایی تشکیل شده اند که هوا را بر روی سطح بسته های لوله یا صفحاتی که حاوی سیال فرآیند خنک شدن هستند فشار می دهند. آنها جایگزینی برای مبدلهای حرارتی پوسته و لوله استاندارد آب خنک میکنند، بهویژه زمانی که آب کم است. این مبدل های حرارتی را می توان در طیف وسیعی از کاربردها و آب و هوا استفاده کرد. کارکرد و نگهداری آنها نسبت به کولرهای آبی سادهتر و کمهزینهتر است، زیرا هوا هیچ خطری برای خوردگی یا آلودگی سیال فرآیند ندارد. کولرهای هوا نیز مشکلات کمتری در ارتباط با نگرانی های زیست محیطی و مقررات دولتی دارند.

مبدلهای حرارتی خنکشده با هوا ممکن است کشش اجباری یا القایی باشند.

کشش اجباری

مبدلهای حرارتی با کشش اجباری با نصب فنها در ورودی زیر بستهبندی لوله، هوا را از طریق دستگاه وارد میکنند یا فشار میدهند. این نوع از ACHEها نسبت به پیکربندیهای پیشران القایی مصرف انرژی کمتری برای سرعت جریان توده هوای معین دارند. موقعیت فن ها و درایوهای فن نگهداری آنها را آسان تر می کند و قرار گرفتن در معرض دمای بالا را از بین می برد. با این حال، مبدلهای حرارتی با کشش اجباری به دلیل سرعتهای کم خروج هوا، مستعد چرخش هوای گرم هستند که اغلب منجر به راندمان خنککننده کمتر میشود. توزیع جریان هوا نیز در طرحهای پیش نویس اجباری متغیرتر است و عملکرد بر اساس اثرات آب و هوا در معرض تغییرات است.

کشش القایی

مبدل های حرارتی القایی با نصب فن ها در خروجی بالای دسته لوله، هوا را از طریق دستگاه می کشند. این نوع ACHE ها توزیع یکنواخت جریان هوا را برای انتقال حرارت قابل اعتمادتر و قابل پیش بینی فراهم می کنند که برای کاربردهای خنک کننده حیاتی ضروری است. آنها همچنین کمتر مستعد چرخش هوای گرم هستند که ظرفیت خنک کنندگی کلی را کاهش می دهد. با این حال، آنها تمایل به مصرف انرژی بیشتری دارند و به دلیل در دسترس بودن فن ها، نگهداری آنها دشوارتر است. آنها همچنین تمایل دارند فضای بیشتری را اشغال کنند و بیشتر مستعد لرزش هستند.

مشخصات

فرم انتخاب معمولی مبدل حرارتی یا درخواست انتخاب، کاربر را ملزم می کند که تعدادی مشخصات مختلف را برای طراحی محصول به سازنده ارائه دهد. هنگام تهیه یک مبدل حرارتی استاندارد، این مشخصات باید به منظور انتخاب صحیح طرح مناسب برای کاربرد، درک شود.

نرخ انتقال حرارت که به عنوان ظرفیت یا بار گرمایی نیز شناخته میشود، اندازهگیری انرژی گرمایی منتقل شده در مبدل حرارتی در واحد زمان است. این اساسی ترین مشخصات برای توصیف عملکرد مبدل حرارتی است و کاربر باید قبل از انتخاب مبدل حرارتی یا ارسال فرم انتخاب به سازنده بداند. معادله عمومی انتقال حرارت را می توان برای محاسبه بار حرارتی با توجه به تغییر دمای سیال (هر کانال سیال)، سرعت جریان سیال و گرمای ویژه استفاده کرد:

Q=[mdot x cp x ΔT] سرد = -[mdot x cp x ΔT] گرم

کجا:

mdot = سرعت جریان جرمی

c p = گرمای ویژه سیال

ΔT = اختلاف دمای بین سیال داخل و سیال خارج شده

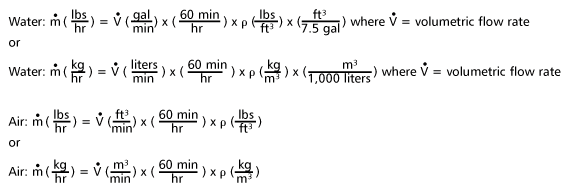

نرخ جریان جرمی (mdot) را می توان برای آب یا هوا با استفاده از این معادلات محاسبه کرد:

روکش سطحی یک عامل رویکرد ایمنی است که اغلب در طراحی مبدل حرارتی به عنوان وسیله ای برای افزایش خودسرانه سطح انتقال حرارت به منظور ایجاد رسوب استفاده می شود. رسوب گیری به هر نوع رسوب مواد روی سطح مبدل حرارتی گفته می شود که مقاومت انتقال حرارت را افزایش داده و کارایی را کاهش می دهد. سطح سطحی درصدی است که مساحت سطح بالاتر از نیاز مبدل حرارتی در شرایط تمیز افزایش می یابد. این مقدار می تواند از 15 تا 50 درصد بسته به حساسیت برنامه به رسوب و سایر عوامل کاربردی متغیر باشد.

محیط یا سیال طرف داغ سیالی است که در دمای بالاتری وارد مبدل حرارتی می شود. در کاربردهای خنک کننده، محیط داغ سیال هدفی است که خنک می شود (به عنوان مثال بخار). در کاربردهای گرمایشی، سیال داغ وسیله انتقال حرارت است (مثلاً آب).

محیط یا سیال سمت سرد سیالی است که در دمای پایین تری وارد مبدل حرارتی می شود. در کاربردهای خنک کننده، محیط سرد، واسطه انتقال حرارت است (مثلاً خنک کننده). در کاربردهای گرمایشی، سیال سرد سیال هدفی است که گرم می شود.

نکته انتخاب : گرمای ویژه، ویسکوزیته، چگالی، گرمای نهان، هدایت حرارتی، و فشار عملیاتی همگی ویژگیهای مهمی هستند که باید هنگام انتخاب سیالات مبدل حرارتی در نظر گرفته شوند. برای اطلاعات بیشتر به سیالات انتقال حرارت و روغن های حرارتی مراجعه کنید .

بقیه مشخصات ذکر شده در زیر معمولاً دو بار تعیین می شوند، یک بار برای هر طرف (سمت گرم و سمت سرد) مبدل:

نرخ جریان اندازه گیری سرعت جریان سیالات انتقال حرارت از طریق مبدل حرارتی است که معمولاً برای مایعات بر حسب گالن در دقیقه (gpm) و برای گازها فوت مکعب در دقیقه (cfm) اندازه گیری می شود. راندمان انتقال حرارت با افزایش سرعت جریان در مبدل حرارتی افزایش مییابد، اما جریان با اندازه پمپ موجود و حداکثر افت فشار مجاز در سیستم (که با سرعت جریان نیز افزایش مییابد) محدود میشود.

افت فشار مجاز نشان دهنده بالاترین افت فشار قابل قبول برای سیستم است. افت فشار یک عامل محدود کننده در اندازه، سرعت جریان و کارایی طراحی مبدل حرارتی است. با افزایش افت فشار، پمپهای قدرتمندتر و پرانرژیتری مورد نیاز است، بنابراین این مشخصات باید با توجه به نیازهای پمپاژ مورد نظر برای سیستم مطابقت داده شود.

حداکثر فشار کاری مجاز (MAWP) یا فشار طراحی حداکثر فشاری است که مبدل حرارتی و اجزای آن برای تحمل آن طراحی شده اند. در برگه طراحی/انتخاب مبدل حرارتی، فشار طراحی نشاندهنده بالاترین فشاری است که سیستم در طول کارکرد عادی به آن خواهد رسید. معمولاً حداکثر فشار عملیاتی عادی به اضافه یک حاشیه طراحی است. این مشخصات به ویژه برای طراحی ضخامت اجزای نگهدارنده فشار در سیستم مبدل حرارتی مهم است.

حداکثر/حداقل دما یا دمای طراحی ، بالاترین یا کمترین دما یا محدوده دماهایی است که مبدل حرارتی در حین کارکرد معمولی تحمل می کند. اغلب سازندگان دماهای ورودی و خروجی را برای هر طرف مبدل حرارتی درخواست می کنند. دمای طراحی با شرایط فرآیند برنامه تعریف می شود. معمولاً حداکثر دمای عملیاتی عادی به اضافه یک حاشیه طراحی است. تولیدکنندگان مبدل های حرارتی را بر اساس این دماها می سازند.

مصالح ساختمانی

مواد مبدل حرارتی (به ویژه آنهایی که برای لوله ها یا صفحات در تماس با سیال هستند) بخش بسیار مهمی از طراحی و انتخاب مبدل حرارتی هستند. خواص بهینه مواد شامل هدایت حرارتی بالا برای انتقال حرارت کارآمد، استحکام بالا برای تحمل فشارهای عملیاتی بالا، مقاومت در برابر خوردگی بالا برای مقاومت در برابر سیالات خورنده در طول زمان و هزینه کم است. مواد متداول برای مبدل های حرارتی عبارتند از مس، برنج، آلومینیوم و فولاد ضد زنگ.

مس به دلیل رسانایی حرارتی بالا، بهترین عملکرد انتقال حرارت را در بین تمام فلزات رایج در مبدل های حرارتی دارد. با این حال، مس به خودی خود مقاومت خوردگی نسبتاً ضعیفی در برابر سیالات تهاجمی تر دارد. معمولاً با آب و بسیاری از خنک کننده های استاندارد استفاده می شود.

برنج ، آلیاژی از مس و روی، قویتر از مس است و در عین حال هدایت حرارتی بالایی برای انتقال حرارت کارآمد حفظ میکند. برنج همچنان از مقاومت در برابر خوردگی رنج می برد، البته نه به اندازه مس خالص. آلیاژهای برنج با مقادیر بالاتر روی، انعطاف پذیرتر هستند، اما به قیمت عملکرد انتقال حرارت.

آلومینیوم یک فلز سبک وزن است که معمولاً برای لوله های انتقال حرارت استفاده می شود زیرا بازده انتقال حرارت بالایی با هزینه نسبتاً پایین دارد. آلومینیوم مورد استفاده در مبدل های حرارتی معمولا با برنز و نیکل آلیاژ می شود تا مقاومت آن در برابر خوردگی افزایش یابد. برای استفاده با محلول های اتیلن گلیکول/آب (EGW) و روغن ها عالی است.

فولاد ضد زنگ آلیاژی از فولاد با مقاومت در برابر خوردگی عالی است. در مقایسه با سایر فلزات مبدل حرارتی، فولاد ضد زنگ بازده انتقال حرارت کمتری دارد و اغلب گرانتر است. برای کار با سیالات انتقال حرارت خورنده و تهاجمی مانند آب دیونیزه مناسب است.

انتخاب مواد دیگر هنگام برخورد با سیالات بسیار خورنده شامل آلیاژهای نیکل و آلیاژهای تیتانیوم است.

اتصالات

در نهایت، ضروری است که مبدل حرارتی بتواند به درستی به سیستمی که در آن یکپارچه شده است متصل شود. انواع اتصالات استاندارد عبارتند از:

فلنج -- رینگ ها یا یقه های بیرون زده که برای اتصال لوله ها یا لوله ها به هم متصل می شوند.

رزوهکاری لوله -- انتهای رزوهدار با اندازهبندی بر اساس رزوه لوله ملی (NPT)، رزوه لوله استاندارد بریتانیا (BSPT)، متریک یا سایر استانداردها.

لحیم کاری -- اتصال انتهای لوله یا لوله با استفاده از فلز پرکننده (لحیم کاری).

منبع