گازهای آزمایشگاهی و کالیبراسیون

به روز رسانی شده در ۱۴۰۴/۱۲/۳ زمان مطالعه 10 دقیقهگازهای آزمایشگاهی و کالیبراسیون به عنوان استاندارد (برای اهداف مرجع)، و همچنین برای تشخیص، آماده سازی نمونه، نظارت بر محیط زیست و کاربردهای آنالیز استفاده می شوند. به گفته Kin-Tek، هدف از استاندارد گاز  ایجاد نقاط مرجع دقیق برای تأیید یک تجزیه و تحلیل است. کاربردهای تحلیلی یا آزمایشگاهی ممکن است شامل کروماتوگرافی گازی (GC، GC-MS، LC-MS)، طیفسنجی (ICP، ICP-MS، Flame AA، GFAA، NMR)، تکنیکهای آنالیز تخصصی (آنالیز حرارتی و عنصری، آنالایزرهای کربن آلی کل) باشد. و همچنین پردازش نمونه یا مواد. برخی از ابزارهای اندازه گیری تحلیلی برای عملکرد و/یا کالیبراسیون ابزار به گازهای آزمایشگاهی و کالیبراسیون ویژه نیاز دارند.

ایجاد نقاط مرجع دقیق برای تأیید یک تجزیه و تحلیل است. کاربردهای تحلیلی یا آزمایشگاهی ممکن است شامل کروماتوگرافی گازی (GC، GC-MS، LC-MS)، طیفسنجی (ICP، ICP-MS، Flame AA، GFAA، NMR)، تکنیکهای آنالیز تخصصی (آنالیز حرارتی و عنصری، آنالایزرهای کربن آلی کل) باشد. و همچنین پردازش نمونه یا مواد. برخی از ابزارهای اندازه گیری تحلیلی برای عملکرد و/یا کالیبراسیون ابزار به گازهای آزمایشگاهی و کالیبراسیون ویژه نیاز دارند.

خلوص، کمیت و نوع گازهای آزمایشگاهی و کالیبراسیون مورد استفاده در یک ابزار تحلیلی باید به درستی بر اساس تکنیک مورد استفاده ارزیابی شود. به عنوان مثال، گازهای آزمایشگاهی مورد استفاده در کروماتوگرافی گازی باید گازهای خالصی باشند که استانداردهای خلوص صنعت خاصی را رعایت کنند. هلیوم، نیتروژن، آرگون، هیدروژن، اکسیژن، دی اکسید کربن و استیلن باید خلوص مشخصی داشته باشند تا در یک آنالایزر به درستی عمل کنند. نیتروژن اغلب به عنوان یک گاز کالیبراسیون در تجهیزات طیف سنجی استفاده می شود و ممکن است نیاز به تعیین خالص تا 99.9995٪ باشد. خلوص گاز می تواند تأثیر زیادی بر نتیجه یک روش آزمایشگاهی تحلیلی داشته باشد و باید هنگام استفاده از گاز آزمایشگاهی برای آماده سازی یا اندازه گیری نمونه مورد توجه قرار گیرد. گازهای آزمایشگاهی و کالیبراسیون نیز در طیفسنجی گسیلی و جذبی، طیفسنجی جرمی، آنالیزهای حرارتی و سطحی و کروماتوگرافی مایع استفاده میشوند.

عملیات کالیبراسیون

کالیبراسیون وسیله ای است برای اطمینان از اینکه دستگاه برای عملکرد مناسب با مشخصات سازنده مطابقت دارد. کالیبراسیون ممکن است شامل یک گزارش یا گواهی باشد که به کاربر نهایی اطمینان دهد که یک دستگاه با مشخصات مطابقت دارد، و احتمالاً با دستورالعمل های خارجی، مانند دستورالعمل های سازمان بین المللی استاندارد (به عنوان مثال، استانداردهای ISO 9001). یک شرکت از این استانداردها پیروی می کند تا اطمینان حاصل کند که محصولات و/یا خدماتش در بین تامین کنندگان و مشتریان مقبولیت پیدا می کنند.

با گذشت زمان، سنسورهای گاز ممکن است از مشخصات کالیبراسیون خارج شوند و از حد قابل قبول خارج شوند. دلایل رانش ممکن است شامل مسمومیت حسگر، نشت، قرار گرفتن در معرض بیش از حد، دما و رطوبت شدید، یا آسیب فیزیکی ناشی از افتادن یا غوطه ور شدن باشد. حسگرهای الکتروشیمیایی که معمولاً برای نظارت بر مونوکسید کربن، سولفید هیدروژن و اکسیژن استفاده میشوند، معمولاً پایدار هستند و تخریب آهسته است. با این حال، تخریب طبیعی حسگرهای سمی و اکسیژن مبتنی بر الکتروشیمیایی با رطوبت کم و دماهای بالا به دلیل واکنشهای شیمیایی و مصرف الکترولیت تسریع میشود. همچنین حسگرهای کاتالیزوری در مواجهه با مواد حاوی سیلیکون، هیدروکربن های هالوژنه و غلظت بالای سولفید هیدروژن مستعد مسمومیت هستند.

اندازهگیریهای تحلیلی کمی برای دستیابی به دقت در کاربردهای آزمایشگاهی و تولیدی که شامل فرآیندهای پتروشیمی، گاز طبیعی، انطباق با محیطزیست و برنامههای ایمنی و بهداشتی است، حیاتی هستند. اگر دستگاه اندازه گیری یا مانیتورینگ کالیبره نشده باشد، نمی توان اطمینانی در اندازه گیری ها داشت. اندازه گیری های دقیق و قابل تکرار تنها زمانی امکان پذیر است که یک ابزار تحلیلی به درستی کالیبره شده باشد. استاندارد گاز کالیبراسیون پاسخ آنالیزور شناخته شده را به غلظت اجزای شیمیایی تایید شده ایجاد می کند. این محیط کنترل شده، پاسخ های نمونه از دستگاه را قادر می سازد تا به یک پاسخ دقیق تبدیل شوند.

تعریف قابل ردیابی از راهنمای ISO 25 (در حال حاضر ISO 17025) آمده است: "... خاصیت یک نتیجه اندازه گیری، که به موجب آن می توان آن را با استانداردهای مناسب، معمولاً استانداردهای بین المللی یا ملی، از طریق یک زنجیره ناگسستنی از مقایسه ها مرتبط کرد." در ایالات متحده، استانداردهای ملی فاز گاز توسط موسسه ملی استاندارد و فناوری ارائه می شود. با این حال، برای اندازه گیری گاز، ردیابی NIST به دلیل این واقعیت پیچیده است که تعداد محدودی از گازها به عنوان مواد مرجع استاندارد توسط NIST در دسترس هستند.

انتخاب گاز

مهمترین مرحله برای کالیبراسیون مناسب ابزارهای تحلیلی و مانیتورهای ایمنی، انتخاب گاز صحیح است. چند مرحله مقدماتی مهم قبل از کالیبراسیون وجود دارد. اولاً مهم است که گاز به تاریخ انقضا نرسیده باشد. دوم، نوع و غلظت گاز باید با آنچه سازنده دستگاه و/یا استاندارد صنعتی مورد نیاز است مطابقت داشته باشد. سوم، لولهها، تنظیمکنندهها و آداپتورها باید با دستگاهی که قرار است کالیبره شود، سازگار باشند.

در برخی موارد، مانند حسگرهای گاز قابل احتراق، کاربردها غیر اختصاصی هستند و ممکن است برای هر تعداد گاز مختلف کالیبره شوند. بهتر است گاز کالیبراسیونی را انتخاب کنید که با گازی که احتمالاً با آن مواجه می شوید مطابقت داشته باشد. اگر آن گاز ناشناخته است، یا اگر مشکوک به ترکیبی از گازها باشد (مثلاً ممکن است در مورد مانیتورهای ایمنی باشد)، کالیبراسیون با پنتان توصیه می شود. استفاده از پنتان به عنوان یک استاندارد کالیبراسیون به حسگر اجازه میدهد تا گروه بزرگتری از هیدروکربنها را که معمولاً در فضاهای محدود یافت میشوند، شناسایی کند.

برای اطمینان از دقت، گازهای کالیبراسیون باید به صورت گرانشی تولید شده و تا موسسه ملی استانداردها و فناوری ایالات متحده (NIST) قابل ردیابی باشند. قابلیت ردیابی NIST از وزنهای تایید شده و قابل ردیابی مورد استفاده در فرآیند پر کردن گرانشی ناشی میشود. به این ترتیب، مخلوط های گازی بر اساس وزن مولکولی هر جزء گاز در مخلوط تولید می شوند. فرآیند وزن سنجی دقیق ترین روش برای تولید گازهای کالیبراسیون است و تحت تأثیر دما یا فشار قرار نمی گیرد.

روشهای دیگر (مثلاً اختلاط دینامیکی، ترکیب فشار) ممکن است به دما و فشار بستگی داشته باشد. اسناد پشتیبان و گواهی های تجزیه و تحلیل باید توسط تامین کننده گاز ارائه شود تا فرآیند مورد استفاده و نتایج مخلوط گاز را تأیید کند.

ذخیره سازی و تحویل گاز

از آنجایی که گازها باید در محل استفاده محفوظ باشند و به راحتی در دسترس باشند، ابزار تحویل برای اطمینان از سازگاری سیستم و حمل و نقل ایمن بسیار مهم است. انواع ظروف نگهداری گازهای آزمایشگاهی و کالیبراسیون عبارتند از: سیلندرهای برودتی (Dewars)، سیلندرهای گاز و بطری های شیشه ای (آمپول). علاوه بر این، ظروف مخصوص کاربرد بیشتری از جمله لوله های نفوذ و سیستم های تحویل ایمن وجود دارد. اگرچه در اینجا پوشش داده نشده است، (به تجهیزات تولید گاز مراجعه کنید)، ممکن است گازها در یک سیستم تولید در محل تولید شوند.

سیلندر گاز

سیلندر یا مخزن گاز یک مخزن تحت فشار است که برای ذخیره گازها در فشار بالا استفاده می شود.

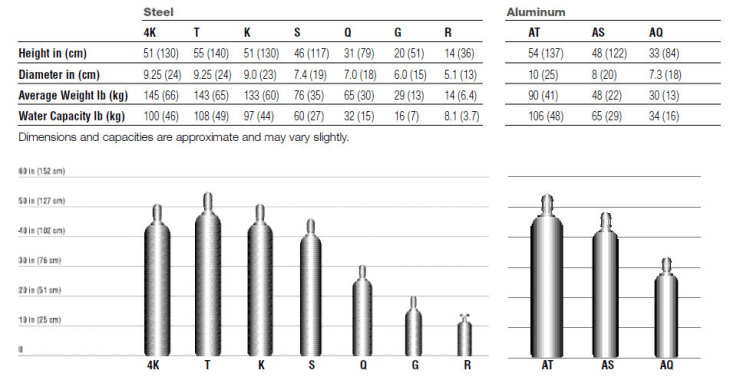

سیلندرهای گاز فشار بالا

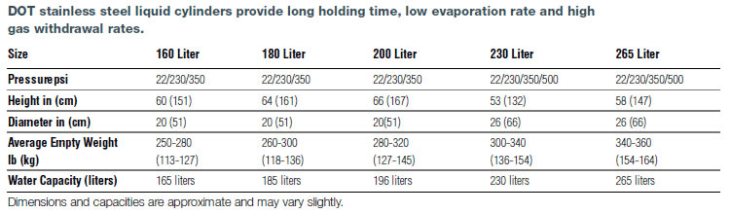

سیلندر برودتی/دیوارز (مایع)

یک ظرف عایق که مخصوصاً برای ذخیره گازهای مایع استفاده می شود. داشتن یک دیوار دوتایی با خلاء بین دیوارها و سطوح نقره ای رو به خلاء.

بطری یا آمپول شیشه ای

بطری های شیشه ای یا آمپول های مهر و موم شده برای مقادیر کم گاز برای تحقیق و توسعه، استانداردهای تحلیلی یا کاربردهای تخصصی استفاده می شود.

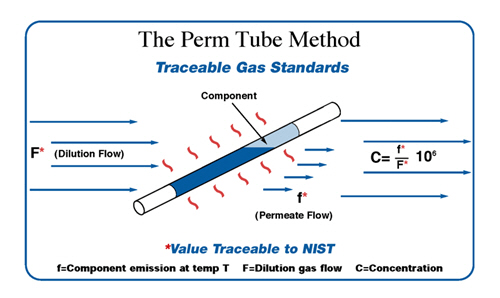

لوله نفوذ

لوله های نفوذ، کپسول های کوچک و بی اثری هستند که حاوی یک مولکول شیمیایی خالص هستند. در دمای ثابت، دستگاه مولکول را از طریق دیواره لوله قابل نفوذ با سرعت ثابتی ساطع می کند.

سیستم تحویل ایمن

SDS (سیستم تحویل ایمن) یک فناوری پیشگامانه است که برای کاهش خطرات و خطرات زیست محیطی مرتبط با حمل، ذخیره و تحویل گازهای بسیار سمی طراحی شده است. در تمام موارد، جابجایی ایمن و مناسب با گازهای ذخیره شده ضروری است.

ایمنی گاز آزمایشگاهی و کالیبراسیون.

مقدمه

ابزارهای نظارت بر گاز برای محافظت از پرسنل در برابر خطرات غیرقابل مشاهده ای که ممکن است در محیط های محل کار، از جمله فضاهای محدود وجود داشته باشد، طراحی شده اند. برای ایمنی کارگران بسیار مهم است که این ابزارها به درستی نگهداری و کالیبره شوند.

عدم دقت ابزار به دلیل کالیبراسیون نامناسب یا نامنظم می تواند منجر به حوادث جدی شود. قرار گرفتن در معرض سطوح بیش از حد گاز سمی یا محیطی با کمبود اکسیژن می تواند باعث بیماری جدی و حتی مرگ کارگران شود. انفجار گازهای قابل احتراق اغلب فاجعه آمیز است و باعث مجروح شدن یا کشته شدن پرسنل و تخریب اموال می شود.

انجمن بین المللی تجهیزات ایمنی (ISEA)، که در سال 1933 تأسیس شد، یک انجمن تجاری برای تولید کنندگان تجهیزات حفاظتی، از جمله ابزارهای نظارت بر محیط زیست است. ISEA حداقل تأیید صحت سنسور را قبل از استفاده هر روز توصیه می کند.

تنها راه برای تضمین اینکه دستگاه به طور دقیق و قابل اطمینان گاز را تشخیص می دهد، آزمایش آن با غلظت مشخص گاز است. قرار دادن دستگاه در معرض غلظت مشخصی از گاز آزمایشی نشان می دهد که آیا سنسورها به درستی پاسخ می دهند و آیا آلارم دستگاه به درستی عمل می کند یا خیر.

کالیبراسیون: کلید خواندن دقیق

ابزار تشخیص گاز برای تشخیص وجود گازهای سمی و قابل احتراق و همچنین کمبود اکسیژن یا غنی سازی اکسیژن (خطر آتش سوزی و انفجار) استفاده می شود. کارگران نمی توانند به حس بویایی خود اعتماد کنند تا آنها را نسبت به خطرات بی بو آگاه کنند، بنابراین هر زمان که کارگر وارد منطقه ای با خطرات جوی بالقوه می شود، باید از آشکارسازهای گاز استفاده شود.

"کالیبراسیون" به دقت اندازه گیری یک ابزار نسبت به غلظت شناخته شده گاز اشاره دارد. آشکارسازهای گاز غلظت گاز را در نمونه هوا با مقایسه پاسخ سنسور با پاسخ تولید شده توسط گاز کالیبراسیون با غلظت مشخص اندازه گیری می کنند. پاسخ دستگاه به گاز کالیبراسیون به عنوان مقیاس اندازه گیری یا نقطه مرجع عمل می کند.

واکنش سنسورهای الکتروشیمیایی با شرایط محیطی متفاوت خواهد بود. پاسخ سنسور بسته به شرایط محیطی واقعی متفاوت خواهد بود (کمتر یا بیشتر). بنابراین، تا حد امکان، مانیتورها باید در شرایط محیطی کالیبره شوند که مشابه (یا مشابه) شرایط میدان واقعی است. کالیبراسیون در مکان هایی که قرار است از تجهیزات استفاده شود همیشه ترجیح داده می شود.

بیشتر ابزارها به دو سطح هشدار مجهز هستند - هشدار و خطر. هشدار هشدار به کاربر هشدار می دهد که محیط دارای غلظت گاز قابل تشخیص است و بنابراین بالقوه خطرناک است. هشدار خطر نشان می دهد که غلظت گاز از آستانه برنامه ریزی شده "خطر" فراتر رفته و منطقه به سطح خطرناک نزدیک می شود. اینکه آیا یک ابزار در زمان مناسب هشدار می دهد و/یا آلارم می دهد به توانایی های تشخیص و توانایی آن در ترجمه یافته های خود به خواندن دقیق بستگی دارد.

اگر نقطه مرجع ابزار جابجا شده باشد، قرائت بر این اساس تغییر می کند و قابل اعتماد نیست. به این حالت رانش کالیبراسیون می گویند و در طول زمان برای همه آشکارسازها اتفاق می افتد. ابزاری که دریفت کالیبراسیون را تجربه می کند هنوز هم می تواند مقدار گاز موجود را اندازه گیری کند اما نمی تواند این اطلاعات را به قرائت عددی دقیق تبدیل کند. کالیبراسیون منظم با غلظت گاز استاندارد تایید شده، نقطه مرجع دستگاه را به روز می کند و اطمینان حاصل می کند که دستگاه خوانش های مداوم و دقیق را ایجاد می کند.

علل دریفت کالیبراسیون

با گذشت زمان، دقت ابزارهای تشخیص گاز میتواند از چند جهت از تنظیمات کالیبراسیون آنها متفاوت باشد:

تخریب شیمیایی تدریجی حسگرها و رانش در قطعات الکترونیکی که به طور طبیعی در طول زمان رخ می دهد.

قرار گرفتن در معرض مزمن و استفاده در شرایط محیطی شدید، مانند دما و رطوبت بالا/پایین، و سطوح بالای ذرات معلق در هوا.

قرار گرفتن در معرض غلظت های زیاد (بیش از حد) گازها و بخارات هدف.

قرار گرفتن در معرض مزمن یا حاد حسگرهای LEL کاتالیستی با سموم و بازدارندهها. اینها عبارتند از: سیلیکون های فرار، گازهای هیدرید، هیدروکربن های هالوژنه و گازهای سولفید.

قرار گرفتن مزمن یا حاد حسگرهای گاز سمی الکتروشیمیایی با بخارات حلال و گازهای بسیار خورنده.

شرایط سخت ذخیره سازی و عملکرد، مانند زمانی که یک ابزار بر روی یک سطح سخت می افتد یا در مایع غوطه ور می شود. جابجایی / تکان دادن معمولی تجهیزات می تواند در طول زمان لرزش یا شوک کافی ایجاد کند تا بر قطعات و مدارهای الکترونیکی تأثیر بگذارد.

اغلب، پس از قرار گرفتن در معرض شرایط شدیدتر در بالا، هنگامی که کالیبراسیون انجام می شود، آشکارساز یا یک پیام خرابی را نمایش می دهد یا به کاربر اجازه نمی دهد که خواندن نمایشگر را به طور کامل تنظیم کند. در این مرحله، سنسور به شدت آسیب دیده باید تعویض شود و/یا آشکارساز توسط پرسنل واجد شرایط سرویس شود.

ایمنی کارگران: دلیل شماره یک برای کالیبراسیون صحیح و منظم

دلیل اصلی کالیبراسیون صحیح و منظم ابزار، جلوگیری از خوانش نادرست غلظت گاز است که می تواند منجر به آسیب یا مرگ شود. کالیبراسیون صحیح یک ابزار کمک می کند تا اطمینان حاصل شود که دستگاه به طور دقیق به گازهایی که برای شناسایی طراحی شده است پاسخ می دهد و به کاربران در مورد شرایط خطرناک قبل از رسیدن به سطوح خطرناک هشدار می دهد. کالیبراسیون منظم علاوه بر تشخیص و تصحیح دریفت کالیبراسیون به کاربر اطمینان می دهد که ابزار کارکرد دارد. ابزارهای تشخیص گاز اغلب در شرایط سخت عملیاتی و ذخیره سازی قرار می گیرند که ممکن است آسیب ببینند. هر دوی این عوامل می توانند بر عملکرد ابزار تأثیر بگذارند و منجر به خوانش نادرست یا حتی خرابی ابزار شوند. در حالی که ممکن است یک دستگاه در حین بازرسی بصری صدا داشته باشد، در واقع ممکن است از داخل آسیب دیده باشد. کالیبراسیون منظم تنها راه برای اطمینان از عملکرد کامل آشکارساز است. علاوه بر این، یک خط مشی ثابت برای کالیبراسیون منظم، زمینه را برای یک محیط کاری آگاهانه تنظیم می کند و به کارگران نشان می دهد که ایمنی یک اولویت است. در نتیجه، کارگران ممکن است بیشتر اصول ایمنی را در طول روز کاری در ذهن داشته باشند.

یک رکورد کتبی از کالیبراسیون باید در طول عمر هر ابزار نگهداری شود. این رکورد به کاربران اجازه می دهد تا به سرعت ابزاری را شناسایی کنند که سابقه نگهداری/تعمیر بیش از حد دارد یا مستعد خواندن نامنظم است.

تست های برآمدگی در مقابل کالیبراسیون کامل

دو روش برای تأیید صحت ابزار وجود دارد: یک آزمایش عملکردی یا برآمدگی و یک کالیبراسیون کامل، که هر کدام تحت شرایط خاصی مناسب هستند. تست ضربه، کالیبراسیون را با قرار دادن دستگاه در معرض غلظت مشخصی از گاز آزمایشی تأیید می کند. قرائت ابزار با مقدار واقعی گاز موجود (همانطور که روی سیلندر نشان داده شده است) مقایسه می شود. اگر پاسخ دستگاه در محدوده تحمل قابل قبولی از غلظت واقعی باشد، کالیبراسیون آن تأیید می شود. (توجه: توصیه میشود که کاربران برای محدودههای تحمل قابلقبول با سازنده تجهیزات تشخیص تماس بگیرند.) ابزارها باید قبل از آزمایش ضربهها «صفر» شوند تا تصویر دقیقتری از نتایج تست برآمدگی ارائه شود. هنگام انجام تست ضربه، غلظت گاز تست باید به اندازه کافی بالا باشد تا زنگ دستگاه را راه اندازی کند.

اگر نتایج تست برآمدگی در محدوده قابل قبول نباشد، باید کالیبراسیون کامل انجام شود. کالیبراسیون کامل عبارت است از تنظیم قرائت دستگاه برای مطابقت با غلظت شناخته شده (به طور کلی یک استاندارد تایید شده) گاز آزمایشی. برای تأیید صحت، گاز کالیبراسیون باید همیشه توسط مؤسسه ملی استاندارد و فناوری (NIST) تأیید شده و قابل ردیابی باشد. در بیشتر موارد، کالیبراسیون کامل تنها زمانی ضروری است که ابزاری در تست ضربه یا پس از سرویس دهی شکست بخورد. کالیبراسیون کامل و تست ضربه باید در یک محیط هوای تازه تمیز انجام شود.

چه زمانی تست ضربه زدن و چه زمانی کالیبره شود

در گذشته، اغلب در مورد روش های کالیبراسیون و فرکانس مناسب سردرگمی وجود داشته است. برای روشن شدن این موضوع، انجمن بینالمللی تجهیزات ایمنی (ISEA) بیانیهای در مورد کالیبراسیون ابزار منتشر کرد که میگوید: «آزمایش ضربه یا کالیبراسیون کامل مانیتورهای گاز قابل حمل با خوانش مستقیم باید قبل از استفاده هر روز مطابق با دستورالعملهای سازنده انجام شود. با استفاده از گاز آزمایشی مناسب." اگر ابزار در تست ضربه رد شد، باید قبل از استفاده از طریق یک کالیبراسیون کامل تنظیم شود.

ISEA توصیه میکند در صورت مشکوک شدن به شرایط محیطی که میتواند بر عملکرد ابزار تأثیر بگذارد، آزمایشهای مکرر انجام شود، مانند سموم حسگر. ISEA امکان تأیید کالیبراسیون کمتر را در شرایط خاص فراهم می کند (به زیر مراجعه کنید)، اما فاصله بین آزمایش هرگز نباید از 30 روز تجاوز کند.

با توجه به ISEA، در صورتی که معیارهای زیر برآورده شوند، ممکن است راستیآزمایی کمتر مناسب باشد:

در طول دوره استفاده اولیه حداقل 10 روز در جو مورد نظر، کالیبراسیون روزانه تأیید می شود تا اطمینان حاصل شود که چیزی در جو برای مسموم کردن حسگرها وجود ندارد. دوره استفاده اولیه باید به اندازه کافی باشد تا اطمینان حاصل شود که سنسورها در معرض همه شرایطی هستند که ممکن است بر حسگرها تأثیر منفی بگذارد.

اگر آزمایشها نشان دهد که نیازی به تنظیمات نیست، فاصله بین بررسیها ممکن است طولانیتر شود، اما نباید از 30 روز تجاوز کند.

هنگام کالیبراسیون یک ابزار، همیشه از دفترچه راهنمای کاربر ابزار برای فرکانس و روش کالیبراسیون توصیه شده سازنده پیروی کنید.

قوانین کالیبراسیون

در زیر چند قانون اساسی کالیبراسیون ابزار برای اطمینان از یک مسیر روشن برای سلامت و ایمنی آورده شده است.

دستورالعمل های سازنده را برای کالیبراسیون مناسب دنبال کنید. هیچ کاری، از جمله کالیبراسیون ابزار، نمی تواند به درستی یا ایمن بدون ابزار مناسب انجام شود. نوع و غلظت گاز کالیبراسیون، لولههای نمونه، تنظیمکنندههای جریان و آداپتورهای کالیبراسیون، حلقههای کلیدی در زنجیره کالیبراسیون هستند. استفاده از تجهیزات ارائه شده توسط سازنده اصلی باید از شروع مناسب برای هر کالیبراسیون اطمینان حاصل کند.

فقط قبل از تاریخ انقضا از گاز کالیبراسیون تایید شده استفاده کنید. مهمترین ابزار مورد استفاده در کالیبراسیون خود گاز است. ابزار فقط می تواند به اندازه گاز مورد استفاده برای کالیبره کردن آن دقیق باشد. مطمئن باشید که تامین کننده شما می تواند یک گواهی تجزیه و تحلیل قابل ردیابی برای هر سیلندر گاز کالیبراسیون ارائه دهد. غلظت گاز کالیبراسیون، به ویژه غلظت گازهای واکنش پذیر مانند سولفید هیدروژن یا کلر، فقط برای مدت زمان محدودی ثابت می ماند. هرگز از گاز کالیبراسیون پس از تاریخ انقضای آن استفاده نکنید.

کارگران را در مورد روشهای مناسب کالیبراسیون آموزش دهید. بیشتر ابزارها طوری طراحی شده اند که با دستورالعمل های دقیق در کتابچه های راهنمای کاربر، فیلم های آموزشی یا ماژول های آموزشی مبتنی بر رایانه کالیبره شوند. هر کسی که مسئول انجام کالیبراسیون ابزار است باید بر اساس آن آموزش دیده و آزمایش شود.

نتیجه گیری

در بسیاری از محیطهای کاری خطر آسیب یا بیماری ناشی از خطرات تنفسی مانند کمبود اکسیژن و وجود گازهای سمی وجود دارد. فناوری و محصولات تشخیص برای به حداقل رساندن چنین خطری وجود دارد. بررسی صحیح صحت تجهیزات تشخیص گاز قبل از استفاده هر روز کمک می کند تا اطمینان حاصل شود که هر کارگر کار را ایمن به پایان می رساند.

منابع

گاز متسون

ایمنی MSA

OSHA

Kin-Tek

GlobalSpec