گازهای جوشکاری و گازهای فرآیند حرارتی

به روز رسانی شده در ۱۴۰۴/۱۱/۱۰ زمان مطالعه 7 دقیقهگازهای جوشکاری و گازهای فرآیند حرارتی مخصوصاً برای جوشکاری، برشکاری یا سایر کاربردهای پردازش در دمای بالا فرموله می شوند. یا به این دلیل که مقدار زیادی گرما تولید می کنند یا یک محیط محافظتی را فراهم می کنند. گازهای جوشکاری و پردازش حرارتی شامل استیلن، پروپیلن، گاز مایع، گاز طبیعی، هیدروژن و گاز متیل استیلن-پروپادین (MAPP) است. گازهای جوشکاری و گازهای فرآیند حرارتی اغلب همراه با منبع گاز اکسیژن برای تولید شعله بسیار داغ استفاده می شوند.

اعتبار تصویر: Matheson; پراکسایر

گازهای جوشکاری و گازهای فرآیند حرارتی نیز شامل گازهای محافظی هستند که برای محافظت از ناحیه جوش در برابر گازهای جوی مانند اکسیژن، نیتروژن، دی اکسید کربن و بخار آب استفاده می شوند. یک گاز محافظ اغلب یک گاز نیمه بی اثر یا بی اثر است. آرگون مقرون به صرفه ترین گاز محافظ است و گازهای دیگر شامل هلیوم و دی اکسید کربن است. مخلوط های دوتایی، سه تایی و حتی برخی از مخلوط های چهارتایی با اکسیژن نیز مورد استفاده قرار می گیرند و بر اساس نوع جوش، ترکیب آلیاژ و پارامترهای مواد مانند ضخامت مشخص می شوند. گازهای محافظ در کاربردهای جوشکاری قوس گازی برای محدود کردن پراکندگی احتمالی گاز جوشکاری در شرایط جوی استفاده می شود.

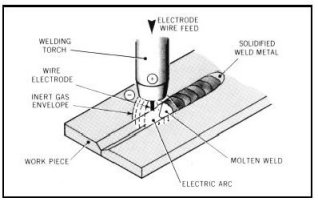

از گازهای محافظ در جوشکاری قوس الکتریکی استفاده می شود که در آن منبع تغذیه یک قوس الکتریکی بین الکترود و فلزی که قرار است جوش داده شود ایجاد می کند. در جوشکاری قوس فلزی گازی (GMAW) که به جوشکاری MIG نیز معروف است، از گازهای محافظ برای تثبیت قوس روی فلزی که در حال جوشکاری است استفاده می شود و از قوس و فلز مذاب در برابر گازهای جوی محافظت می کند. جوشکاری MIG در ابتدا برای جوشکاری فلزات غیرآهنی مانند آلومینیوم ساخته شد، اما امروزه معمولاً برای جوشکاری فولاد استفاده می شود. جوشکاری قوس تنگستن گاز (GTAW، همچنین به عنوان جوشکاری TIG شناخته می شود) همچنین به یک گاز محافظ مانند مخلوط آرگون/هلیوم یا مخلوط آرگون/هیدروژن نیاز دارد. جوشکاری TIG بر روی فلزات نازک استفاده می شود زیرا یک قوس ثابت و جوش هایی با کیفیت بالا ایجاد می کند.

عملیات گازهای جوشکاری

رایج ترین فرآیند جوشکاری گاز، جوشکاری با سوخت اکسی است. همچنین به عنوان جوش اکسی استیلن شناخته می شود، این یک فرآیند جوشکاری بسیار متنوع است اما در سال های اخیر در کاربردهای صنعتی کمتر مورد توجه قرار گرفته است. هنوز به طور گسترده برای جوشکاری لوله ها، لوله ها و کارهای تعمیر استفاده می شود.

تجهیزات نسبتاً ارزان و ساده هستند. این فرآیند شامل احتراق استیلن در اکسیژن برای تولید دمای شعله جوش حدود 3100 درجه سانتیگراد است. شعله از آنجایی که غلظت کمتری نسبت به قوس الکتریکی دارد، باعث خنک شدن جوش کندتر می شود که می تواند منجر به تنش های پسماند بیشتر و اعوجاج جوش شود. یک فرآیند مشابه، برش با سوخت اکسیژن، برای برش فلزات استفاده می شود.

عملیات گازهای محافظ

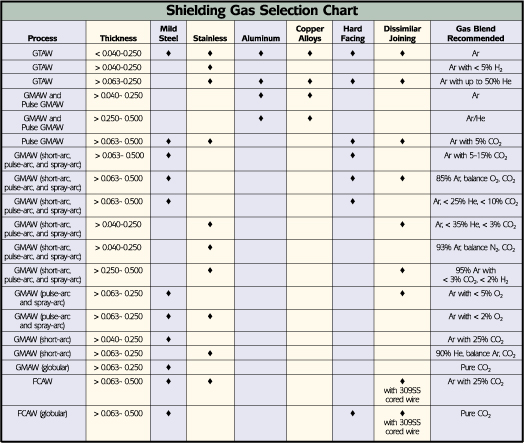

جوشکاری قوس الکتریکی، از جمله جوشکاری قوس فلزی با گاز (GMAW)، جوشکاری قوسی تنگستن گازی (GTAW) و جوشکاری با هسته شار (FCAW)، به گاز محافظ نیاز دارد. تلاشهای مستمر توسعه فرآیند، فرآیند MIG را برای جوشکاری تمام فلزات تجاری مهم مانند فولاد، آلومینیوم، فولاد ضد زنگ، مس و چندین فلز دیگر قابل اجرا کرده است.

به عنوان مثال، در جوشکاری GMAW یک قوس الکتریکی بین قطعه کار و یک الکترود سیم لخت قابل مصرف برقرار می شود. قوس به طور مداوم سیم را در حین تغذیه به حوضچه جوش ذوب می کند. همانطور که در تصویر زیر نشان داده شده است، فلز جوش توسط جریان یک گاز بی اثر یا مخلوط گاز مانند تصویر زیر از جو محافظت می شود.

گازهای محافظ ناحیه جوشکاری را از گازهای جوی مانند نیتروژن و اکسیژن محافظت می کنند که در صورت تماس با الکترود، قوس یا فلز جوش می توانند باعث نقص در همجوشی، تخلخل و شکنندگی فلز جوش شوند. این مشکل در تمام فرآیندهای جوشکاری قوس الکتریکی مشترک است. به عنوان مثال، در فرآیند جوشکاری قوس فلزی محافظ قدیمی (SMAW)، الکترود با یک شار جامد پوشیده شده است که در هنگام ذوب شدن توسط قوس، ابر محافظی از دی اکسید کربن ایجاد می کند. با این حال، در GMAW، سیم الکترود پوشش شار ندارد و از یک گاز محافظ جداگانه برای محافظت از جوش استفاده میشود. گاز محافظ سرباره را از بین می برد، بقایای سخت ناشی از شار که پس از جوشکاری ایجاد می شود و باید بریده شود تا جوش کامل نشان داده شود.

گاز محافظ علاوه بر حفاظت جوی، اهداف دیگری نیز دارد، از جمله:

برای ترویج یک قوس پایدار

تا بر نوع انتقال فلز تاثیر بگذارد

تا بر سرعت حرکت جوش تاثیر بگذارد

تا بر کیفیت رسوب جوش تمام شده تأثیر بگذارد

همانطور که قبلا ذکر شد، آرگون مقرون به صرفه ترین گاز محافظ است و به طور گسترده برای جوشکاری غیر آهنی (مثلاً آلومینیوم) استفاده می شود. گازهای دیگر شامل هلیوم و دی اکسید کربن است. مخلوط های دوتایی آرگون با اکسیژن، دی اکسید کربن، هلیوم، نیتروژن یا کلر رایج است. و مخلوط های سه تایی آرگون و دی اکسید کربن با اکسیژن، هیدروژن یا هلیوم نیز در موارد خاص استفاده می شود. مخلوط های چهارتایی از آرگون، هلیوم، دی اکسید کربن و اکسیژن نیز موجود است.

انتخاب گاز محافظ به عوامل مختلفی بستگی دارد. نوع ماده جوش داده شده و تغییر فرآیند از مهمترین ملاحظات زیر است:

گازهای بی اثر خالص مانند آرگون و هلیوم برای جوشکاری فلزات غیرآهنی مانند آلومینیوم استفاده می شود.

دی اکسید کربن خالص اجازه نفوذ عمیق به جوش را می دهد اما تشکیل اکسید را تشویق می کند که بر خواص مکانیکی جوش تأثیر منفی می گذارد. هزینه کم آن را به انتخابی جذاب تبدیل می کند، اما به دلیل واکنش پذیری پلاسمای قوس، پاشش اجتناب ناپذیر است و جوشکاری مواد نازک دشوار است.

در نتیجه، آرگون و دی اکسید کربن اغلب در نسبت های 75:25 تا 90:10 مخلوط می شوند تا راه حلی مقرون به صرفه ارائه کنند.

آرگون همچنین معمولاً با گازهای دیگر مانند اکسیژن، هلیوم، هیدروژن و نیتروژن مخلوط می شود.

افزودن حداکثر 5% اکسیژن می تواند در جوشکاری فولاد ضد زنگ مفید باشد. با این حال، در بیشتر کاربردها دی اکسید کربن ترجیح داده می شود.

افزایش اکسیژن باعث می شود که گاز محافظ الکترود را اکسید کند، که اگر الکترود حاوی اکسیدزدای کافی نباشد، می تواند منجر به تخلخل در رسوب شود.

اکسیژن بیش از حد، به ویژه هنگامی که در کاربردهایی استفاده می شود که برای آنها تجویز نشده است، می تواند منجر به شکنندگی در ناحیه متاثر از گرما شود.

مخلوط های آرگون-هلیوم بسیار بی اثر هستند و می توانند روی مواد غیر آهنی استفاده شوند.

هیدروژن گاهی اوقات به آرگون در غلظت های کم (تا حدود 5٪) برای جوشکاری قطعات کار نیکل و فولاد ضد زنگ ضخیم اضافه می شود.

غلظت های بالاتر (75:25، آرگون: هیدروژن) ممکن است برای جوشکاری مواد رسانا مانند مس استفاده شود.

مخلوط گازهای محافظ از سه یا چند گاز نیز موجود است.

مخلوط های آرگون، دی اکسید کربن و اکسیژن برای جوشکاری فولادها به بازار عرضه می شوند.

مخلوط های دیگر مقدار کمی هلیوم را به ترکیبات آرگون-اکسیژن اضافه می کنند. ادعا می شود که این مخلوط ها ولتاژ قوس و سرعت جوش بالاتری را می دهند.

هلیوم همچنین گاهی اوقات به عنوان گاز پایه عمل می کند و مقادیر کمی آرگون و دی اکسید کربن به آن اضافه می شود.

با این حال، چون چگالی کمتری نسبت به هوا دارد، هلیوم در محافظت کمتر از آرگون که چگالی تر از هوا است، مؤثر است.

هلیوم به دلیل داشتن پلاسمای قوس بسیار پرانرژی می تواند منجر به پایداری قوس، مشکلات نفوذ و افزایش پاشش شود.

همچنین هلیوم به طور قابل ملاحظه ای گرانتر از سایر گازهای محافظ است.

مشخصات گاز محافظ

انتخاب مناسب گاز محافظ برای موفقیت نهایی عملیات اتصال بسیار مهم است. بهتر است الزامات، از جمله فرآیند جوشکاری بهینه، برای کاربرد خاص تعریف شود و سپس گاز محافظ مناسب تعیین شود. مواردی که برای انتخاب گاز محافظ باید در نظر گرفته شود عبارتند از:

نوع ماده ای که باید جوش داده شود

اهمیت جوش

نگرانی در مورد پاشش جوش

انتظارات برای بهره وری و مقرون به صرفه بودن

نیاز به دخول یا اجتناب (برای جلوگیری از سوختگی)

اهمیت به حداقل رساندن دودهای جوشکاری

منیع: globalspec