پوشش چرخشی

به روز رسانی شده در ۱۴۰۴/۱۱/۱۳ زمان مطالعه 10 دقیقه

نمایش همه تولیدکنندگان پوشش چرخشی

شکل 1: اسپینر.

پوشش چرخشی دستگاهی است که در صنایع مختلف برای اعمال یک لایه نازک بر روی سطح یک بستر مانند ویفر سیلیکونی در تولید نیمه هادی یا لام شیشه ای در آزمایشگاه تحقیقاتی استفاده می شود. این فرآیند شامل ریختن مقدار کمی از مایع (معمولاً یک محلول یا یک سوسپانسیون) در مرکز بستر است که سپس با سرعت بالایی چرخانده می شود تا مایع به طور یکنواخت در سطح پخش شود. روکش های اسپین برای اعمال پوشش های نازک و یکنواخت روی مواد ضروری هستند.

تئوری عملیات

پوشش های چرخشی به مفاهیمی از دینامیک سیال، نیروی مرکزگرا و کشش سطحی تکیه میکنند تا بتوانند با موفقیت پوششهای نازک را روی لایهها قرار دهند. در اینجا تجزیه و تحلیل تئوری و چهار مرحله اصلی در این فرآیند است:

توزیع اولیه مایع

فاز شتاب

فاز پخش

تبخیر و انجماد

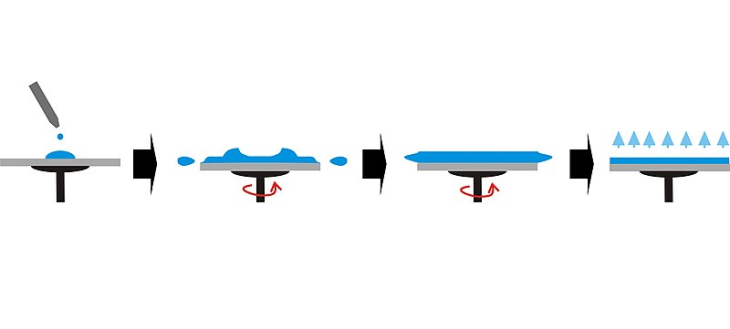

شکل 2: مراحل فرآیند پوشش اسپین.

توزیع اولیه مایعات

مقدار کمی مایع در مرکز یک بستر ثابت یا به آرامی در حال چرخش پخش می شود. مایع ته نشین شده دارای مقداری ماده مطلوب در محلول با یک حلال است که بعداً تبخیر می شود. این مایع معمولاً سطح را خیس می کند و یک گودال کوچک را تشکیل می دهد و گاهی اوقات به طور یکنواخت به عنوان یک لایه در سراسر بستر اعمال می شود.

فاز شتاب

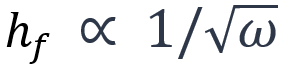

برای ایجاد یک لایه نازک و ثابت از محلول روی بستر، چرخش شروع یا تسریع میشود. وقتی بستر میچرخد، مایع یک نیروی مرکزگرا را تجربه میکند که آن را به سمت لبه زیرلایه هل میدهد در حالی که کشش سطحی فیلم را کنار هم نگه میدارد. ضخامت یک فیلم روکش شده با چرخش متناسب با معکوس جذر سرعت چرخش است:

در رابطه قبلی ضخامت فیلم نهایی و سرعت زاویه ای است. برای مثال برای به دست آوردن ضخامت فیلم به نصف ضخامت، سرعت زاویه ای باید چهار برابر سریعتر باشد.

فاز گسترش

به دلیل نیروی مرکز، مایع به صورت شعاعی به سمت بیرون پخش می شود. با این حال، کشش سطحی مایع در برابر این گسترش مقاومت می کند. تعادل بین کشش سطحی و نیروی مرکزگرا ضخامت نهایی فیلم را تعیین می کند.

تبخیر و انجماد

با پخش شدن مایع، بسته به ترکیب آن و شرایط محیط، شروع به تبخیر نیز می کند. این تبخیر بیشتر به تشکیل یک لایه نازک و یکنواخت کمک می کند. در برخی موارد، روشهای پخت اضافی (مانند نور UV، عملیات حرارتی) ممکن است برای جامد کردن فیلم استفاده شود.

پس از یک فاز گذرا اولیه، سیستم به حالت ثابتی می رسد که در آن سرعت پخش مایع، سرعت تبخیر را متعادل می کند. ضخامت فیلم در این فاز اغلب با سرعت چرخش و خواص مایع تعیین می شود.

مدل های تحلیلی

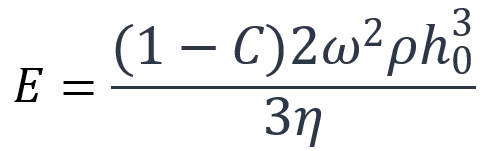

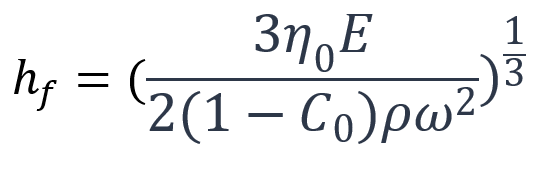

رابطه ای که قبلا برجسته شد، اثرات تبخیر و خواص مواد را کنار می گذارد. محققانی مانند Emslie، Bonner و Peck تلاش کردند تا برخی از این تاثیرات را بر روی ضخامت لایه با معادله خود که در سال 1958 منتشر شد، ثبت کنند:

در معادله آنها، ضخامت فیلم نهایی، ضخامت اولیه فیلم، سرعت زاویه ای، ویسکوزیته و چگالی سیال است. این معادله کار بهتری را برای تجزیه و تحلیل اثرات خواص سیال بر ضخامت لایه انجام می دهد، اما اثرات ناشی از تبخیر را کنار می گذارد. در سال 1978، Meyerhofer یک مدل بهبود یافته برای توضیح این اثرات منتشر کرد.

در معادله بهبود یافته او، نرخ تبخیر حلال یکنواخت و کسر حجمی املاح در فیلم است. در ترکیب با معادله قبلی، معادله مایرهوفر رایجترین معادله مورد استفاده برای تخمین ضخامت لایه نهایی با پوششهای اسپین را نشان میدهد:

مشخصات

مشخصات پوشش چرخشی بسته به سازنده و کاربرد خاصی که اسپین کوتر برای آن در نظر گرفته شده است می تواند متفاوت باشد. با این حال، چندین مشخصات رایج وجود دارد که اغلب ارائه می شود:

مشخصات مکانیکی و عملیاتی

کاربرد و نوع زیرلایه پوشش دهی شده تاثیر زیادی بر اندازه پوشش چرخشی مورد نیاز دارد. مشخصات معمولی که باید از آنها آگاه بود عبارتند از:

اندازه زیرلایه: محدوده قطر زیرلایه را مشخص می کند که پوشش چرخشی می تواند در خود جای دهد.

مواد محفظه: مواد مورد استفاده برای محفظه پوشش، اغلب از مواد مقاوم در برابر شیمیایی مانند PTFE (تفلون) یا فولاد ضد زنگ ساخته شده است.

مواد دوک: ماده دوک را مشخص می کند که زیرلایه را نگه می دارد

محدوده سرعت: محدوده سرعت های چرخشی که روکش چرخشی می تواند به دست آورد، اغلب برحسب دور در دقیقه مشخص می شود.

شتاب: نرخی که پوشش دهنده می تواند سرعت را تغییر دهد که معمولاً برحسب RPM در ثانیه مشخص می شود

دقت سرعت: دقتی که با آن می توان سرعت را کنترل کرد، اغلب به صورت درصد یا مقدار RPM مطلق.

پایداری سرعت: سرعت چرخش در حین کار چقدر پایدار است که معمولاً به صورت درصد انحراف مشخص می شود

مشخصات پوشش

پوشش چرخشی اغلب از حلال ها و محلول های مختلف در کاربردهای خود استفاده می کنند. مشخصات پوشش رایج عبارتند از:

یکنواختی پوشش: تغییر ضخامت در سطح زیرلایه را معمولاً به صورت درصد مشخص می کند

حداقل/حداکثر ضخامت: محدوده ضخامت فیلم را که می توان به دست آورد را مشخص می کند

روشهای پوشش: مشخص میکند که آیا پوششدهنده از روشهای مختلفی مانند توزیع استاتیک یا توزیع دینامیک پشتیبانی میکند.

مشخصات محیطی

همه پوشش چرخشی ها در یک محیط استفاده نمی شوند. محدوده دمای عملکرد روکش چرخشی برای تعیین محدوده دمای محیطی که روکش در آن می تواند کار کند، مهم است. سطوح رطوبت همچنین می تواند تأثیر زیادی بر عملکرد روکش چرخشی و کیفیت پوشش نهایی داشته باشد. اطمینان حاصل کنید که محدوده سطوح رطوبت نسبی که در آن روکش می تواند کار کند، متناسب با کاربرد باشد.

مشخصات ابزار

اطمینان حاصل کنید که توان الکتریکی مورد نیاز، که معمولاً بر حسب ولت و آمپر مشخص می شود، برای برنامه مورد نظر مناسب است. منبع تغذیه در سراسر جهان می تواند به طور گسترده ای متفاوت باشد. در صورت استفاده از گاز، نوع و فشار مورد نیاز مشخص خواهد شد.

کنترل و مشخصات رابط

تعامل با روکش های چرخشی می تواند در انواع مختلف بسیار متفاوت باشد. مشخصات کنترل و رابط مشترک عبارتند از:

رابط کاربری: نوع رابط کنترلی، مانند صفحه لمسی، دکمه ها یا رابط کامپیوتر

پروفایل های قابل برنامه ریزی: قابلیت ذخیره و فراخوانی برنامه های مختلف پوشش اسپین

خروجی داده: اینکه آیا دستگاه می تواند فایل های گزارش یا داده های دیگر را برای تجزیه و تحلیل خروجی دهد

ویژگی های ایمنی

روکش های اسپین با سرعت فوق العاده سریع می چرخند. ویژگی های ایمنی ضروری است. مکانیسم های اینترلاک برای جلوگیری از عملکرد در شرایط ناامن عمل می کنند. توقف های اضطراری ویژگی های حیاتی برای توقف سریع عملیات به دلایل ایمنی هستند.

شکل 3: ماشین های پوشش اسپین مقاوم به نور.

روکش های اسپین در انواع مختلفی وجود دارند که هر کدام مزایا و محدودیت های خاصی دارند. نوع پوشش اسپین مورد استفاده به کاربرد، اندازه بستر و عوامل دیگر بستگی دارد. در اینجا چند نوع رایج وجود دارد:

روکش های چرخشی رومیزی

این روکشهای چرخشی که برای کاربردها، تحقیق و توسعه در مقیاس آزمایشگاهی ایدهآل هستند، اندازه کوچکتری دارند. طراحی جمع و جور و تطبیق پذیری آنها، آنها را برای طیف وسیعی از کاربردها مفید می کند. آنها اغلب برای زیرلایه های کوچک تا متوسط استفاده می شوند.

روکش های چرخشی خودکار یا تولیدی

روکشهای اسپین تولیدی که در فرآیندهای تولید در مقیاس بزرگ مورد نیاز است، بسیار بزرگتر از نمونههای رومیزی خود هستند. این روکشهای چرخشی میتوانند چندین بستر را به طور همزمان مدیریت کنند، اغلب در خطوط تولید بزرگتر ادغام میشوند و ممکن است شامل سیستمهای بارگیری و تخلیه خودکار باشند.

روکش های اسپین خلاء

هنگامی که کنترل دقیق ضخامت و یکنواختی فیلم مورد نیاز است، روکشهای اسپین خلاء این تقاضا را برآورده میکنند، این روکشهای چرخشی از خلاء استفاده میکنند تا بستر را روی چاک محکم کنند و اجازه پخش یکنواختتر محلول مایع را میدهند.

روکش های چرخشی نیتروژن-پورج

برخی از کاربردهای پوشش به یک محیط کنترل شده برای جلوگیری از اکسیداسیون یا آلودگی نیاز دارند. محفظه با نیتروژن یا گاز بی اثر دیگر پاک می شود تا یک جو خاص و بسیار کنترل شده حفظ شود.

روکش های اسپین مواد تخصصی

این ماشین ها که برای رسوب گذاری مواد خاص مانند سل-ژل، فتوولتائیک آلی یا سایر مواد پیشرفته استفاده می شوند، قابلیت های منحصر به فردی دارند. این پوشش های چرخشی ممکن است شامل سیستمهای توزیع تخصصی یا قابلیتهای جابجایی مواد بسته به مواد مورد استفاده باشد.

روکش های اسپین چند مرحله ای

برخی از بسترها به چند لایه پوشش نیاز دارند. این کاربردها همچنین ممکن است نیاز داشته باشند که چندین لایه از مواد مختلف به صورت متوالی بدون برداشتن زیرلایه پوشش داده شوند. این پوششهای چرخشی اغلب از نازلهای توزیعکننده متعدد و مراحل قابل برنامهریزی برای دستیابی به این فرآیندهای لایهبندی پیچیده استفاده میکنند.

پوشش های چرخشی که در کنار هم قرار گرفته اند

برخی از کاربردهای تخصصی که در آن فرآیند پوشش اسپین با سایر فرآیندها، مانند رسوب گذاری یا اچینگ ادغام می شود، به پوشش های چرخشی با هم محل نیاز دارند. این ماشینها به گونهای طراحی شدهاند که بخشی از یک سیستم بزرگتر باشند، اغلب با توانایی انتقال بسترها به تجهیزات دیگر و از آنها بدون شکستن محیط کنترلشده.

هر نوع روکش چرخشی دارای مجموعه ای از مشخصات، قابلیت ها و محدودیت های خاص خود است و انتخاب یک روکش چرخشی اغلب به نیازهای خاص کاربرد بستگی دارد.

شکل 4: روکش چرخشی 8 اینچی.

ویژگی ها

ویژگی های پوشش های چرخشی بسته به سازنده، نوع اسپین کوتر و الزامات کاربردی خاص می تواند متفاوت باشد. برخی از ویژگی های رایج عبارتند از:

ویژگی های مکانیکی و عملیاتی

روکشهای چرخشی ماشینهای قدرتمندی با ویژگیهای مکانیکی و عملیاتی هستند که بهرهوری و کیفیت آنها را بسیار افزایش میدهند. ویژگی های مشترک عبارتند از:

اندازه های متغیر چاک: به روکش چرخشی اجازه می دهد تا اندازه های مختلف زیرلایه ها را در خود جای دهد.

چاک های تعویض سریع: امکان جابجایی سریع و آسان بین اندازه های مختلف زیرلایه را فراهم می کند

محفظه مقاوم در برابر مواد شیمیایی: ساخته شده از موادی مانند PTFE (تفلون) یا فولاد ضد زنگ برای مقاومت در برابر مواد شیمیایی مختلف

سینی چکه قابل جابجایی: برای تمیز کردن و نگهداری آسان

RPM قابل تنظیم: به کاربر اجازه می دهد تا سرعت چرخش را برای دستیابی به ویژگی های فیلم دلخواه تنظیم کند

کنترل شتاب: کنترل نرخ تغییر سرعت چرخش را فعال می کند

نازل های توزیع کننده چندگانه: برای پوشش های چند لایه یا استفاده از محلول های متعدد

جداسازی لرزش: برخی از مدلها دارای ویژگیهایی برای به حداقل رساندن لرزش هستند که میتواند برای برنامههای خاص بسیار مهم باشد.

کنترل و ویژگی های رابط

مانند اکثر ماشینهای مدرن، کنترلها و گزینههای رابط بسیار بهبود یافتهاند. در اینجا برخی از ویژگی های رایج کنترل و رابط برای پوشش های چرخشی آورده شده است:

رابط صفحه لمسی: برای تنظیم و کنترل آسان

پروفایل های قابل برنامه ریزی: به کاربران اجازه می دهد تا پروتکل های پوشش مختلف را ذخیره و فراخوانی کنند

صفحه نمایش دیجیتال: برای نظارت در زمان واقعی پارامترهایی مانند RPM و زمان

کنترل از راه دور: برخی از مدل ها کنترل مبتنی بر کامپیوتر را از طریق نرم افزار ارائه می دهند

بازخورد حلقه بسته: برای کاربردهای با دقت بالا، برخی از اسپین کوترها دارای سیستم نظارت و بازخورد بلادرنگ هستند.

تایمر داخلی: برای کنترل دقیق مدت زمان هر مرحله پوشش

توزیع خودکار: سیستم های توزیع خودکار مایعات برای توان و قوام بالا

ویژگی های محیطی

پوشش ها یا بسترهای پیچیده اغلب به شرایط محیطی خاصی نیاز دارند تا به کیفیت و یکنواختی مطلوب دست یابند. برخی از ویژگی های محیطی که باید از آنها آگاه بود عبارتند از:

کنترل دما و رطوبت: برخی از مدل های پیشرفته کنترل شرایط محیطی را ارائه می دهند

تصفیه گاز بی اثر: برای کاربردهایی که نیاز به محیطی بدون اکسیژن یا بدون رطوبت دارند.

فیلترهای HEPA: برخی از مدل های بزرگتر دارای فیلترهای داخلی برای عملکرد فوق العاده تمیز هستند

ویژگی های ایمنی

مسلما مهمترین ویژگی برای هر ماشینی ویژگی های ایمنی است. ویژگی های رایج ایمنی عبارتند از:

قفل ایمنی: در صورت باز بودن درب محفظه یا تشخیص سایر شرایط ناایمن از عملکرد جلوگیری می کند

دکمه توقف اضطراری: برای توقف فوری تمام عملیات

محافظت در برابر اضافه بار: از موتور و لوازم الکترونیکی در برابر آسیب ناشی از شرایط اضافه بار محافظت می کند

این ویژگی ها می توانند به طور قابل توجهی بر عملکرد، سهولت استفاده و تطبیق پذیری یک روکش چرخشی تأثیر بگذارند، بنابراین مهم است که هنگام انتخاب یک روکش اسپین، به دقت در نظر بگیرید که کدام ویژگی برای کاربرد خاص شما ضروری است.

شکل 5: مقاومت نوری در حین پوشش چرخشی روی ویفر سیلیکونی.

تولید روکش های اسپین شامل ترکیبی از مهندسی مکانیک، الکترونیک، علم مواد و طراحی نرم افزار است. در اینجا یک طرح کلی از نحوه تولید روکش های اسپین ارائه شده است:

منبع یابی مولفه

پوشش های چرخشی ماشینهای پیچیده با قطعات مختلف، الزامات سختگیرانه و تلرانسهای سخت هستند. این مواد و اجزاء باید ابتدا از تامین کنندگان تهیه شوند. این اغلب شامل موتورها، قطعات الکترونیکی و مواد خام برای محفظه و دوک می شود.

ساخت انبوه

قطعات در مقادیر بیشتری تولید می شوند و اغلب از روش هایی مانند قالب گیری تزریقی برای قطعات پلاستیکی و ماشینکاری CNC برای قطعات فلزی استفاده می کنند. بردهای مدار از طریق فرآیندهای خودکار مانند فناوری نصب روی سطح، با قطعات پر می شوند.

مونتاژ مکانیکی

قطعاتی مانند محفظه، دوک نخ ریسی و موتور پس از ساخت قطعات اولیه با هم مونتاژ می شوند. این ممکن است به صورت دستی برای تجهیزات تخصصی یا خودکار برای تولید انبوه انجام شود.

نصب نرم افزار

نرم افزار کنترل نصب و کالیبره شده است. نرم افزار باید بتواند دستورات کاربر را به درستی تفسیر کند و پوشش اسپین را قادر سازد تا به درستی پاسخ دهد.

کنترل کیفیت

هر واحد تحت یک سری آزمایشات قرار می گیرد تا اطمینان حاصل شود که تمام مشخصات و استانداردهای کیفیت را برآورده می کند. دقت بالای مورد نیاز برای پوشش های چرخشی به این معنی است که رویه های کنترل کیفیت نیز باید به شدت کنترل شوند.

نظافت و حمل و نقل

واحدها تمیز می شوند تا هرگونه باقیمانده از فرآیند تولید حذف شود. بازرسی نهایی برای اطمینان از مونتاژ صحیح و عملکرد همه اجزا انجام می شود. واحدها به همراه هرگونه لوازم جانبی، دفترچه راهنمای کاربر و سایر اسناد به صورت ایمن بسته بندی می شوند. سپس محصولات نهایی به توزیع کنندگان یا مستقیماً برای مشتریان ارسال می شود.

شکل 6: آزمایشگاه فوتولیتوگرافی.

برنامه های کاربردی

پوشش های چرخشی تجهیزات همه کاره ای هستند که به دلیل توانایی آنها در ایجاد لایه های نازک و یکنواخت بر روی بسترها، کاربردهایی در زمینه های مختلف پیدا می کنند. در اینجا برخی از برنامه های کاربردی رایج آورده شده است:

تولید نیمه هادی

نیمه هادی ها اغلب از لایه های نازک و یکنواختی که توسط روکش های چرخشی اعمال می شود، بسیار سود می برند. پوششهای اسپین برای اعمال یک لایه مقاوم نوری بر روی ویفرهای سیلیکونی در طول فرآیندهای فوتولیتوگرافی استفاده میشوند. در ساخت مدارهای مجتمع، لایه های نازک مواد دی الکتریک را می توان با استفاده از پوشش اسپین نیز اعمال کرد.

علم مواد و نانوتکنولوژی

برای مطالعه خواص مواد، از جمله خواص نوری، الکتریکی و مغناطیسی، رسوب لایه نازک کلیدی است. فیلمهای نانوکامپوزیت همچنین برای ایجاد لایههای نازک از نانومواد و کامپوزیتها برای کاربردهای مختلف مانند سنجش و کاتالیز استفاده میشوند.

انرژی های تجدید پذیر

سلولهای خورشیدی و سلولهای سوختی نیز کاربردهایی هستند که به فناوری پوشش چرخشی نیاز دارند. در تولید سلول های خورشیدی، پوشش اسپین برای اعمال مواد فتوولتائیک آلی در ساخت سلول های خورشیدی آلی استفاده می شود. برای سلول های سوختی، غشاها و سایر اجزای لایه نازک ممکن است با استفاده از پوشش چرخشی برای دستیابی به یکنواختی و ضخامت مورد نیاز آماده شوند.

کاربردهای زیست پزشکی

پوشش های چرخشی برای بسیاری از کاربردهای مدرن زیست پزشکی نیز حیاتی هستند. حسگرهای زیستی به لایههای نازکی از عناصر شناسایی بیولوژیکی نیاز دارند تا روی بسترهای حسگر اعمال شوند. برای تحویل دارو، فیلم های نازک حاوی مواد دارویی باید برای آزادسازی کنترل شده دارو آماده شوند.

الکترونیک

ال ای دی و سایر اپتوالکترونیک ها بدون پوشش های اسپین امکان پذیر نیستند. پوشش چرخشی برای اعمال لایه های آلی یا معدنی در ساخت دیودهای ساطع کننده نور استفاده می شود. ترانزیستورها و دیودهای دارای لایه های نیمه هادی آلی اغلب نیاز به پوشش چرخشی دارند. در ترانزیستورهای اثر میدان آلی (OFET) و دیودهای ساطع نور آلی (OLED)، لایه های آلی را می توان از طریق پوشش چرخشی اعمال کرد. پوششهای نوری، مانند پوششهای ضد انعکاس، اغلب روی لنزها و سایر اجزا اعمال میشوند. لایه های فوق العاده نازک و الزامات محکم برای یکنواختی در هر یک از این اجزا، پوشش چرخشی را به یک انتخاب ایده آل تبدیل می کند.

به دلیل انعطاف پذیری و طیف وسیعی از موادی که می تواند تحمل کند، پوشش چرخشی همچنان یک ابزار ضروری در رشته ها و صنایع مختلف است.

شکل 7: روکش چرخشی چهار اینچی

استانداردها

استانداردهای روکش های چرخشی برای اطمینان از ایمنی، عملکرد و قابلیت اطمینان طراحی شده اند. این استانداردها میتوانند مختص صنعت یا عمومیتر باشند و ممکن است توسط سازمانهای مختلف از جمله نهادهای بینالمللی، سازمانهای دولتی و کنسرسیومهای صنعتی تنظیم شوند. در اینجا چند نوع استاندارد وجود دارد که ممکن است برای روکش های چرخشی اعمال شود:

استانداردهای ایمنی

روکش های چرخشی از الکتریسیته برای چرخش با سرعت بالا استفاده می کنند. انجام این کار به صورت ایمن مستلزم رعایت دقیق استانداردهای ایمنی است. استانداردهایی مانند استانداردهای کمیسیون بین المللی الکتروتکنیکی (IEC) یا آزمایشگاه های بیمه (UL) می توانند برای اطمینان از ایمن بودن قطعات و تجهیزات الکتریکی اعمال شوند.

روکشهای چرخشی اغلب از مواد شیمیایی فرار یا خطرناک استفاده میکنند، بنابراین ممکن است نیاز به رعایت استانداردهای مربوط به حمل و نگهداری مواد شیمیایی داشته باشند. در ایالات متحده، استانداردهای اداره ایمنی و بهداشت شغلی (OSHA) ممکن است اعمال شود، به ویژه در محیط های صنعتی.

تضمین کیفیت و کنترل

در حالی که روکشهای چرخشی ممکن است مستقیماً تحت هیچ استاندارد خاصی قرار نگیرند، اغلب در فرآیندها و تأسیسات با کنترلهای دقیق استفاده میشوند. برای مثال، اگر قرار است از اسپین کوتر در اتاق تمیز استفاده شود، ممکن است نیاز به رعایت استانداردهای نظافت مانند ISO 14644 باشد. استانداردهای مدیریت کیفیت، مانند ISO 9001، ممکن است در فرآیند تولید خود روکش اسپین نیز اعمال شود. ممکن است برای اطمینان از عملکرد اسپین کوتر مطابق با مشخصات خود، کالیبراسیون منظم لازم باشد، و ممکن است استانداردهایی وجود داشته باشد که بر نحوه انجام این کالیبراسیون نظارت داشته باشد.

انطباق با استانداردهای مربوطه برای اطمینان از ایمن، قابل اعتماد و موثر بودن روکش چرخشی رای استفاده مورد نظر آن بسیار مهم است. همیشه با تولید کنندگان و کارشناسان صنعت مشورت کنید تا مطمئن شوید که روکش چرخشی که در نظر دارید با تمام استانداردهای قابل اجرا مطابقت دارد.

منبع