فورجینگ قالب بسته گرم

به روز رسانی شده در ۱۴۰۴/۱۲/۵ زمان مطالعه 10 دقیقهاطلاعات کلی

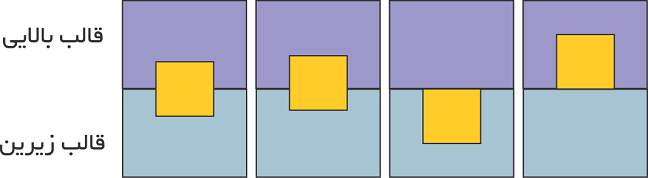

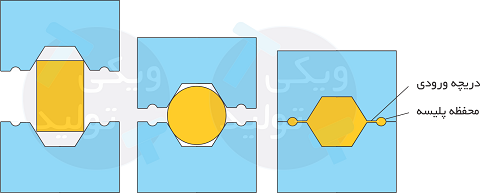

هدف از فرآیند فورج قالب بسته کنترل کامل تغییر شکل قطعه کار است ، پس از قالبهایی استفاده میشود که اطرافش را میپوشانند.برای این کار روی سطوح قالبها محفظه هایی ایجاد میشود که اگر آنها را رو به روی هم قرار دهیم نشان دهنده ی شکل قطعه کار دلخواه هستند، به تصویر زیر توجه کنید:

همانطور که مشخص است برای یک قطعه ی چهارگوش میتوان تمام حفره را روی یک قالب ایجاد یا آن را میان دو قالب تقسیم کرد و آن خطی که میان بخشهای بالا و پایینی قطعه ایجاد میشود، خط جدایش یا Parting Line نامیده میشود.

با پایین آمدن کوبه و تماس سطح قالب با قطعه کار، تغییر شکل نواحی مختلف قطعه آغاز میشود و آنقدر ادامه خواهد داشت تا با رسیدن به سطح محفظه متوقف و حفره پر شود تا شکل نهایی قطعه بوجود آید.

نکته: تصویر بالا صرفا برای نمایش نحوه تقسیم بندی محفظه روی قالبهاست ودر عمل استفاده از گوشه های تیز در محفظه مانع از پر شدن قطعه کار میشود.

درچه مواردی ازفورج قالب بسته استفاده می شود.

روشهای مختلفی برای ساخت یک قطعه وجود دارد که یافتن بهترین آنها نیازمند شناخت دقیق فرآیندهای ساخت و تولید است.

فورج قالب بسته هم میتواند برای ساخت قطعات زیادی استفاده شود اما لزوما بهترین روش نیست، در این بخش پارامترهای شکل هندسی، ابعاد، وزن و جنس قطعه مورد بررسی قرار میگیرند که پارامترهای مهمی در انتخاب فرآیندها هستند.

جهت کسب اطلاعات بیشتربه سایت Taksaan.ir مراجعه نمایید.

بررسی شکل و اندازه ی قطعات در فورج قالب بسته

در فورج قالب بسته شکلدهی قطعات بسیار پیچیده امکان پذیر است، هر چند احتمالا به مراحل مختلفی نیاز دارند و به تدریج به شکل نهایی نزدیک میشوند.

در این فرآیند هرچقدر ماشین پرس یا پتک بزرگتر باشد، قابلیت ساخت قطعات سنگین وجود خواهد داشت هر چند باید به تجهیزات حمل قطعه، کوره و … نیز توجه شود، اما بصورت کلی فرآیند مناسبی برای شکلدهی قطعات بسیار بلند نیست.

بررسی جنس قطعات در فورج قالب بسته

ماده ی سازنده قطعات آهنگری باید شکل پذیری بالایی داشته باشند تا نشکنند و با قدرت ماشین آلات (پرس و پتک) و استحکام قالبها و سایر قطعات اصلی سازگار باشند.در جدول زیر موادی که قابلیت آهنگری دارند را به ترتیب فهرست کرده ایم که از آلیاژهای آلومینیوم با بالاترین قابلیت آهنگری تا آلیاژهای تنگستن را شامل میشود.

فورج قالب بسته بلوکر (Blocker-Type)

در فورج قالب بسته بلوکر دقت آهنگری پایین است، به همین خاطر گاها آهنگری غیردقیق نیز نامیده میشود.

در مواردی لازم است شکل قطعه به آنچه میخواهیم نزدیک شود تا نهایتا با ماشینکاری یا فرآیندهای دیگر قطعه ی نهایی ایجاد شود، در این حالت فورج قالب بسته بلوکر میتوانند با هزینه ای کمتر ساخته شود و شکل کلی قطعه را ایجاد کند.

لازم به ذکر است که اصلیترین کاربرد فورج بسته بلوکر، پیش شکلدهی و آماده سازی قطعه برای مرحله ی نهایی آهنگری است که باعث میشود فرسایش قالب اصلی و نیروی مورد نیاز کاهش چشمگیری داشته باشد.

در قالبهای بلوکر ابعاد قطعه کار بزرگتر است و بعضی ویژگیهای قطعه که وجودشان برای آهنگری پایانی مشکل ساز است (جلوی جریان فلز را میگیرند) در نظر گرفته نمیشوند.

فورج قالب بسته معمولی (Conventional)

در اکثر موارد از قالبهای فورجی استفاده میشود که دقت نسبتا خوبی دارند و برای بسیاری از استانداردهای تجاری کفایت میکنند، با این حال کمی زائده (Flash) بوجود میاید و نیازمند مراحلی برای پرداخت نهایی قطعه کار است.

ابعاد این قالب کوچکتر از انواع بلوکر میباشد اما جنس ماده آنها مقاومتر و گرانتر است.

فورج قالب بسته دقیق (Close Tolerance)

به فورج قالب بسته دقیق در بیشتر منابع Precision Forging و گاها Close Tolerance Forging میگویند که دقیقترین فرآیند آهنگری بسته است، بطوریکه در مواردی محفظه ای برای خروج زائده در نظر گرفته نمیشود و اصطلاحا آهنگری دقیق بدون زائده است و نیازی به ماشینکاری و پرداخت نهایی ندارد.

البته لزوما تمام قالبهای بسته ی دقیق بدون زائده نیستند، اما حداقل مقدار پرداخت و ماشینکاری نهایی را خواهند داشت که برای شکلدهی مواد گران قیمت (مثل تیتانیوم) مزیت مهمی محسوب میشود.

لازمه ی اجرای این فرآیند، ساخت دقیقتر قالبها و اعمال نیرویی معادل دو تا سه برابر فورج معمولی است که نیازمند مواد مستحکمتر و تجهیزات اعمال فشار قدرتمندتری هم میباشد.

منابع:

https://wikitolid.ir