فورجینگ شعاعی

به روز رسانی شده در ۱۴۰۴/۱۲/۵ زمان مطالعه 10 دقیقهاطلاعات کلی

آهنگری شعاعی یک تکنیک آهنگری فشاری است که از قالب بالایی برای اعمال اثرات آهنگری یکنواخت در سراسر یک قطعه چرخان استفاده می کند.برای اینکه آهنگری مداری بهینه باشد، تعدادی از عوامل باید کنترل شوند، فقط یک مثال مواد قطعه کار از جمله ترکیب شیمیایی، ریزساختار و تغییر شکل پذیری است.

آهنگری فلز برای تولید برخی از قوی ترین قطعات تولید شده در مقایسه با سایر فرآیندهای تولید فلز شناخته شده است و بدیهی است که فقط به آهنگری آهن و فولاد محدود نمی شود بلکه به فلزات دیگر نیز محدود می شود. انواع مختلف فلزات عوامل مختلفی در زمان آهنگری آنها دخیل هستند، برخی از آنها آسان تر از سایرین آهنگر می شوند. آلیاژهای آلومینیوم، منیزیم، مس، تیتانیوم و نیکل نیز معمولاً فلزات آهنگری هستند.

جهت کسب اطلاعات بیشتربه سایت Taksaan.ir مراجعه نمایید.

آهنگری فلز، به طور خاص، می تواند مواد را با مهر و موم کردن ترک ها و بستن فضاهای خالی داخل فلز تقویت کند. فرآیند فورج گرم با شکستن ناخالصی ها و توزیع مجدد مواد آنها در سراسر کار فلز، آخال ها را در قسمت آهنگری بسیار کاهش می دهد یا از بین می برد. با این حال، کنترل عمده ناخالصی ها در فلز باید در نظر گرفتن فرآیند ریخته گری اولیه باشد.

گنجاندن می تواند باعث ایجاد نقاط استرس در محصول تولید شده شود، چیزی که باید از آن اجتناب کرد. آهنگری یک فلز همچنین ساختار دانه فلز را با توجه به جریان ماده در هنگام تغییر شکل آن تغییر میدهد و مانند سایر فرآیندهای شکلدهی، میتوان از آن برای ایجاد ساختار دانهای مطلوب در یک ماده استفاده کرد که استحکام قطعات آهنگری را تا حد زیادی افزایش میدهد. به این دلایل، ساخت آهنگری فلزی مزایای مشخصی در خواص مکانیکی کار تولید شده نسبت به قطعات تولید شده توسط سایر فرآیندها مانند فقط ریختهگری یا ماشینکاری دارد.

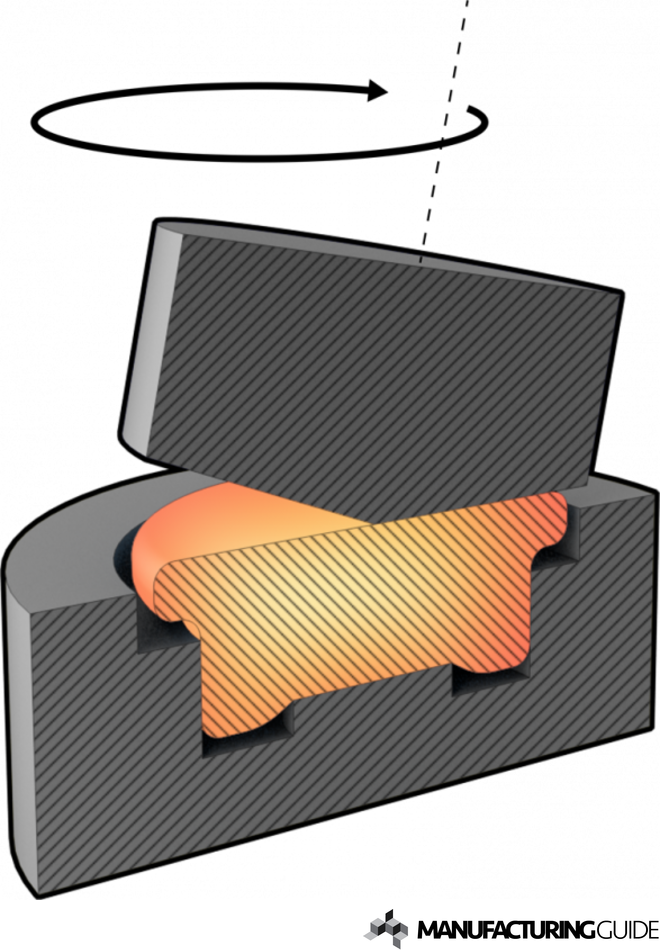

آهنگری مداری یک فرآیند تولیدی است که طی آن یک قطعه در یک حفره قالب آهنگری نگه داشته شده و توسط نیروهای فشاری اعمال شده از طریق قالب بالایی فورج می شود. قالب بالایی این نیروها را هنگام حرکت در مسیر مداری اعمال می کند. این قالب بالایی بر روی یک محور شیبدار می چرخد و بنابراین از طریق چرخش خود در هر بار فقط به بخش کوچکی از کار نیرو وارد می کند. نیروی آهنگری با تکمیل یک چرخش قالب فوقانی در مدار شیب دار آن به کل کار اعمال می شود.

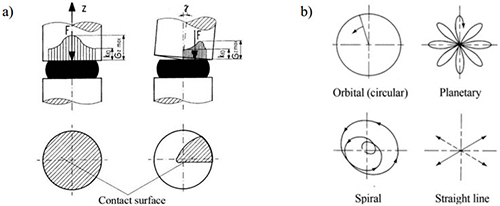

انواع مختلفی از فورج مداری وجود دارد. در متداولترین حالت، قطعه کار بین ابزار بالا و پایین در یک دستگاه پرس عمودی قرار میگیرد که در آن محور ابزار بالایی کمی به یک زاویه خاص (معمولاً 1 تا 2 درجه) کج میشود. ابزار بالایی فقط یک حرکت چرخشی انجام می دهد و ابزار پایینی به سمت بالا حرکت می کند. سطح زیرین قطعه کار در تماس کامل با ابزار است، در حالی که سطح تماس بین سطح قطعه کار بالایی و ابزار فوقانی در مقایسه با آهنگری کلاسیک به دلیل کج بودن محور کوچکتر است. بازتاب کاهش سطح تماس، بار تشکیل کمتر است. مقایسه بین آهنگری کلاسیک و مداری در شکل 1a نشان داده شده است. در زاویه آهنگری کلاسیک γ = 0 درجه و هیچ چرخشی از قالب وجود ندارد.

سطح تماس بین ابزار فوقانی و قطعه کار به زاویه کج محور ابزار بالایی بستگی دارد: هر چه زاویه بیشتر باشد، سطح تماس کوچکتر و در نتیجه بار شکل دهی کمتر می شود. با این حال، زاویه بزرگتر باعث تعمیر و نگهداری پیچیده تر ماشین و همچنین انحراف بیشتر قاب می شود که حفظ دقت شکل دهی ثابت را دشوارتر می کند.

شکل 1: تفاوت اصلی بین آهنگری کلاسیک و مداری و احتمالات حرکتی مختلف محور ابزار فوقانی

محور ابزار بالایی کج شده می تواند سبک های حرکتی مختلفی را انجام دهد که در شکل 1b ارائه شده است. حرکت مداری (دایره ای) بیشتر مورد استفاده قرار می گیرد، به ویژه در هنگام آهنگری قطعات نسبتاً نازک، که در آن تغییر شکل زیاد در کل حجم قطعه مورد نیاز است. برای قطعات با دنده ها و فلنج های بزرگ، مناسب ترین حرکت سیاره ای است. حرکت مارپیچی برای قسمت هایی که در آن بیشتر جریان مواد در ناحیه مرکزی اتفاق می افتد مناسب است و حرکت خط مستقیم برای قسمت های بلند و باریک راحت است.

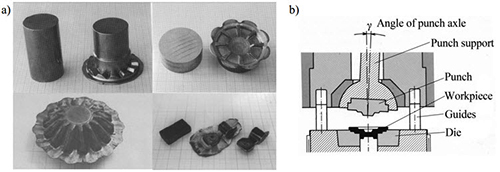

شکل 2a برخی از قطعات معمولی تولید شده در فرآیند فورج مداری را نشان می دهد: توپی، قسمت کلاچ، چرخ دنده مخروطی و اجکتور بریچ.

شکل 2: قطعات به دست آمده توسط آهنگری مداری و ابزارهایی برای آهنگری مداری

تعدادی پارامتر وجود دارد که بر فرآیند آهنگری مداری و در نتیجه بر کیفیت محصول نهایی تأثیر می گذارد. همه عوامل تأثیرگذار را می توان به چهار گروه مختلف تقسیم کرد:

1) مواد قطعه کار (ترکیب شیمیایی، ریزساختار، تغییر شکل پذیری...)

2) ویژگی های ابزار (ساخت ابزار، موقعیت قطعه کار، ویژگی های سطح تماس ...)

3) ویژگی های ماشین (بار – انرژی، ظرفیت تولید، سینمایی، سطح اتوماسیون...)

4) عوامل فنی (بار تشکیل، دما، شرایط تماس، سطح تغییر شکل، شکل قطعه کار...)

در مقایسه با فرآیندهای اکستروژن، فورج مداری مزایای زیر را ارائه می دهد:

درجه تغییر شکل بیشتر در یک عملیات واحد

پرس های بسیار کوچکتری مورد نیاز است

کاهش بار روی قالبها

قطعات بیشتر به لطف عمر طولانی تر

کاهش قابل توجهی از نویز و ارتعاش؛ بدون تاثیر

ادغام آماده به سلول های تولیدی

منابع:

https://www.totalmateria.com