قالب گیری دمشی پلاستیک

به روز رسانی شده در ۱۴۰۴/۱۰/۱۱ زمان مطالعه 10 دقیقهاطلاعات کلی

فرآیند قالب گیری بادی (دمشی)، به عنوان یکی از روش های تولیدپلیمر، یک فرآیند خاص و پیشرفته برای تولید محصولات پلاستیکی است. به طور کلی این فرآیند یکی از به صرفه ترین و اقتصادی ترین فرآیندهای تولید انبوه محصولات پلاستیکی است که در این روش از انواع پلیمر ها از جمله پلی اتیلن، پلی اتیلن ترفتالات، پلی ونیل کلراید (PVC)، پلی پروپیلن، پلی کربنات، نایلون و موارد متعدد دیگر به عنوان ماده اولیه استفاده میشود.

از عمده محصولات تولیدی این روش میتوان به تولید انواع ظروف وشیشه های پلاستیکی توخالی، بطری های شیشه ای مانند شیر، ظروف مواد شوینده و بهداشتی، قوطیهای روغن، تانک های سوخت و… اشاره کرد.

جهت کسب اطلاعات بیشتربه سایت Taksaan.irمراجعه نمایید.

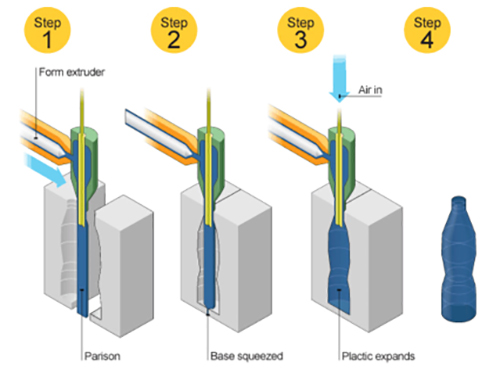

فرآیند قالب گیری بادی (دمشی) با ذوب شدن ماده پلیمری و تبدیل آن به روده یا Parison (ماده خام مذاب که به شکل لوله تو خالی درآمده است) آغاز میشود. روش کار بدین صورت است که روده بهصورت عمودی در جهت پایین حرکت کرده تا مابین دو نیمه قالب باز قرار گیرد، در این بخش روده را توسط گاز پر کرده و تا رسیدن به نقطه مطلوب اکسترود میکنند. پس از اکسترود، قالب حول روده بسته شده تا کاملاً آن را بپوشاند. حال، روده توسط هوای فشرده وارد شده از قسمت پین، متورم میشود تا جایی که روده به سمت دیواره های قالب بچسبد، سپس جریان هوا را متوقف کرده و برای جلوگیری از تغییر شکل محصول، هوا را از آن تخلیه میکنند و در انتها محصول را پس از سرد کردن از قالب بیرون میآورند.

هزینه تولید قطعات و محصولات قالب گیری بادی بیشتر از محصولات قالب گیری تزریقی و کمتر از روش قالب گیری چرخشی است.

انواع قالبگیری بادی

در حالت کلی فرآیند قالب گیری بادی به سه شکل مختلف تقسیم بندی میشود:

قالب گیری بادی اکستروژن (Extrusion Blow Molding)

قالب گیری بادی تزریقی (Injection Blow Molding)

قالب گیری بادی کششی (stretch Blow Molding)

1- قالب گیری بادی اکستروژن (Extrusion Blow Molding)

این فرآیند ساده ترین و رایج ترین فرآیند قالبگیری بادی(دمشی) است که به دو صورت متناوب و پیوسته انجام میگیرد. ظروفی که با این تکنیک تولید می شوند خصوصیاتی نظیر مانع بودن در برابر نفوذ بو، رطوبت و اکسیژن را دارند. یکی از قابلیت های این روش، توانایی اکسترود کردن هم زمان چند نوع ماده برای ساخت محصولات چند لایه است.

1-1) فرآیند بادی اکستروژن پیوسته

در روش بادی اکستروژن پیوسته، دستگاه اکسترودر، پلاستیک مذاب را به طور مستمر اکسترود کرده و روده را تشکیل می دهد سپس دو نیمۀ قالب دور روده بسته شده و در مرحلۀ بعد هوای فشرده به وسیله یک پین وارد آن شده که باعث میشود متورم شده و به شکل قالب درآید. در نهایت پس از سرد شدن قالب، آن را باز کرده و قطعه را خارج میکنند. البته نکته ی مهم در این جا این است که قبل از خارج شدن قطعه از قالب، بخش های اضافه آن حذف یا به اصطلاح پلیسه گیری می شود و در آخردر این روش محصولات توسط یک چاقوی مناسب جداگانه قطع میشوند.

2-1) فرآیند بادی اکستروژن متناوب

در روش متناوب دو فرآیند وجود دارد:

الف) قالب این بخش شبیه به قالب تزریقی است که درآن پیچ میچرخد و میایستد و در انتها مواد مذاب را به بیرون هدایت میکند. در این روش وزن روده باعث حرکت عمودی خود روده شده و کالیبراسیون ضخامت دیواره را دشوار میکند.

ب) با استفاده از روش انباشت، دستگاه انباشتگر پلاستیک ذوب شده را جمع کرده و هنگامی که این مواد به میزان کافی انباشته شد، یک میله پلاستیکی مذاب را داخل این مواد فشار داده و روده (Parison) را میسازد. در این حالت پیچ ممکن است مداوم یا متناوب بچرخد. دستگاه انباشتگر یا روش پیچ های برگشتی از سیستم های هیدرولیکی استفاده میکنند تا سریعاً روده را بیرون رانده و وزن حاصله را کاهش دهند.

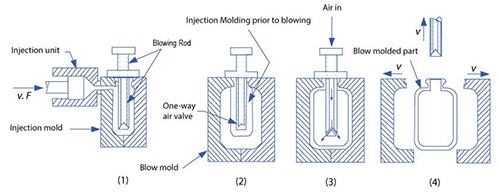

2-فرآیند قالب گیری بادی تزریقی (Injection Blow Molding)

این فرآیند از دو بخش قالب گیری تزریقی و قالب گیری بادی (دمشی) تشکیل شده است. مکانیزم این روش به سه مرحله تزریق، دمیدن و خروج تقسیم میشود. در ابتدا ماده پلیمر در بخش قالب گیری تزریقی وارد شده تا پیش فرم (Preform) به روش مرسوم قالبگیری تزریقی ساخته شود (پیش فرم یک قطعه پلاستیکی لوله شکل است که سوراخی در انتهای آن وجود دارد و هوای فشرده دمیده از طریق آن عبور میکند). سپس محصول بخش اول وارد قالب دوم شده تا درآن هوای فشرده دمیده شود و در آخر پس از سرد شدن از قالب خارج میشود.

برای خارج کردن محصول نهایی از قالب معمولاً از 3 پین بران در بخش خروجی استفاده میشود. این روش کمتر از سایر روش های قالب گیری بادی استفاده میشود.

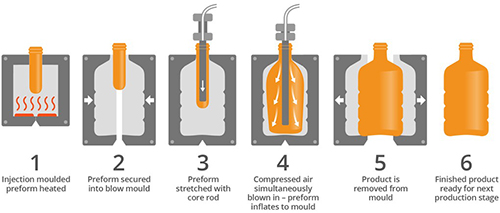

3-فرآیند قالب گیری بادی کششی (Stretch Blow Molding)

این روش رایج ترین فرآیند برای تولید طیف وسیعی از محصولات پلاستیکی از جمله انواع بطریهاست و از طرفی بسیار شبیه به روش قالب گیری بادی تزریقی است. دریک تعریف کلی در این فرآیند ابتدا پیش فرم (Preform) را حرارت داده و سپس به طور همزمان آن را مورد دمش و کشش قرار میدهند تا محصول نهایی حاصل شود.در این فرآیند پیشفرم همیشه با میله مرکزی کشیده میشود.

یکی از مهم ترین مزایای قالب گیری بادی کششی، توانایی کشش پیش فرم در هر دو جهت مقطعی و محوری است. کشش همزمان ماده از دو جهت، باعث افزایش استحکام کششی، خواص مکانیکی، ضربه قطره ای، وضوح در محصول می شود. با افزایش این خواص، معمولا می توان بین ۱۰ تا ۱۵ درصد از وزن کلی قطعه تولید شده با این روش نسبت به روش های مشابه کاست.

منابع:

https://shamsjavid.com