نرم افزار سیستم اجرایی ساخت (MES)

به روز رسانی شده در ۱۴۰۴/۱۱/۱۹ زمان مطالعه 10 دقیقه

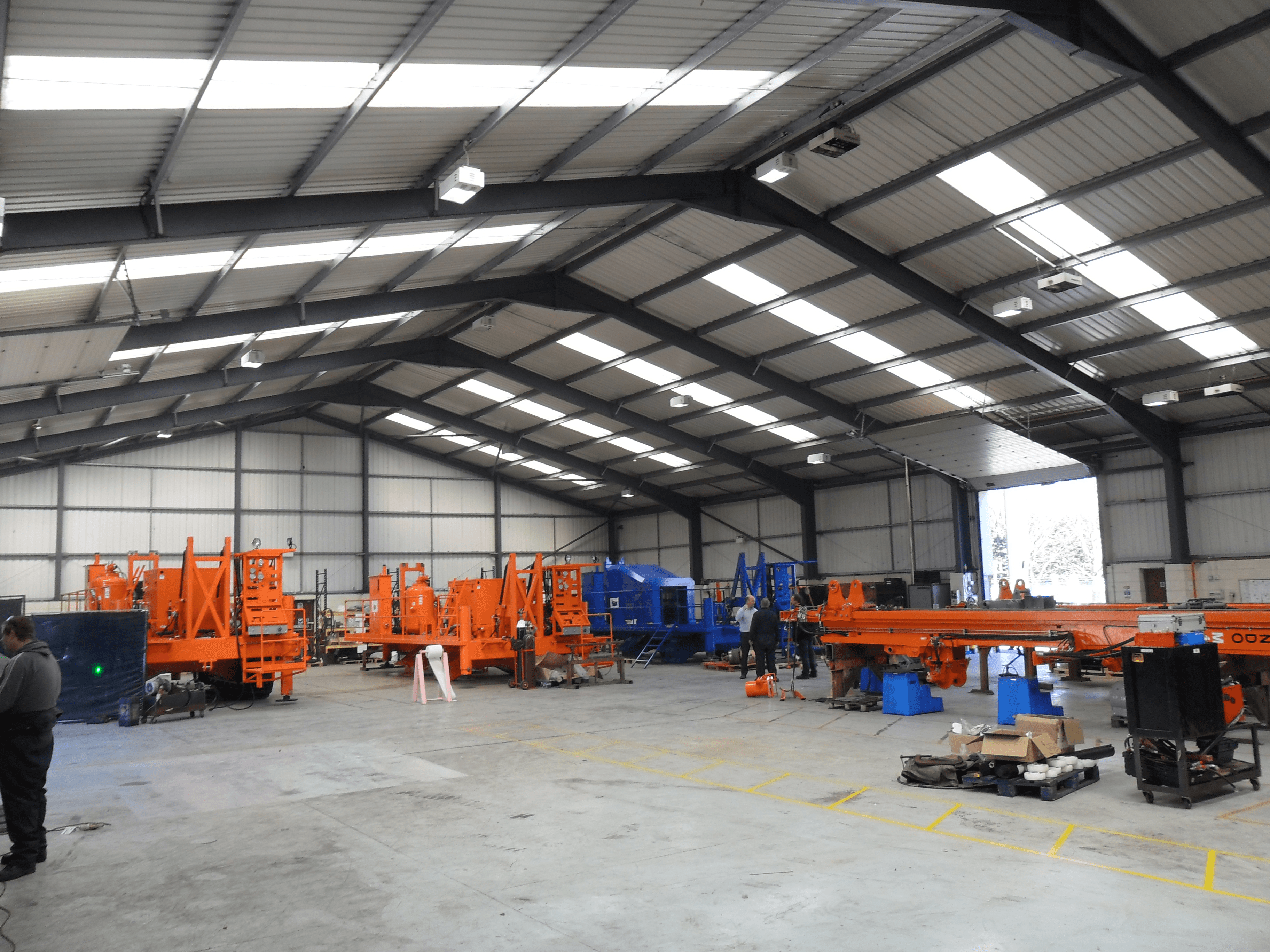

نرم افزار سیستم اجرای ساخت (MES) برای مدیریت و نظارت بر روند کار در کف کارخانه استفاده می شود. مدیران کارخانه و پرسنل تولید از نرمافزار MES برای پشتیبانی از استراتژیهای تولید مشارکتی استفاده میکنند که برای ادغام جریانهای داده متفاوت از زنجیره تامین، طبقه کارخانه و سیستم برنامهریزی منابع سازمانی (ERP) طراحی شدهاند.

نمایش همه تولیدکنندگان نرم افزار سیستم اجرایی ساخت (MES).

مشخصات

انتخاب نرم افزار MES نیازمند تجزیه و تحلیل دقیق قابلیت ها و ویژگی ها است. برخی از محصولات دستورالعمل های اپراتور را برای هر مرحله از تولید ارائه می دهند. برخی دیگر ویژگی های برنامه ریزی محدود، مدیریت گردش کار، برنامه ریزی منابع و تجزیه و تحلیل کیفیت (QA) را ارائه می دهند. اکثر نرم افزارهای MES برای موارد زیر طراحی شده اند:

بهبود بهره وری دارایی

کاهش زمان سفارش تا ارسال

از بین بردن دوباره کاری پرهزینه

به طور معمول، صنایعی که نرمافزار MES را پیادهسازی میکنند، چرخه زمان، کل زمان تولید سفارش را بهعنوان شاخص کلیدی عملکرد (KPI) در نظر میگیرند.

ویژگی ها

سنسورهای مانیتورینگ ماشین و پایانه های جمع آوری داده های طبقه مغازه (SFDC) داده های تولید را از کف کارخانه به نرم افزار MES منتقل می کنند. نرم افزار MES که شامل ویژگی های کنترل نظارتی و جمع آوری داده ها (SCADA) است، می تواند داده ها را از حسگرهای نصب شده در ماشین جمع آوری کند. سپس این اطلاعات برای پردازش به یک کامپیوتر مرکزی منتقل می شود. به نوبه خود، الگوریتم های مبتنی بر نرم افزار دستورالعمل های بلادرنگ را به دستگاه هایی مانند کنترل کننده های منطقی قابل برنامه ریزی (PLC) ارسال می کنند. برخی از نرم افزارهای MES برای استفاده با پایانه های SFDC دستی طراحی شده اند. با این سیستم ها، کاربران اطلاعاتی مانند شماره مشاغل، کد کار و تعداد تولید را وارد می کنند.

انواع

نرم افزار MES را می توان برای برنامه ریزی وظایف بر اساس تاسیسات، مرکز کار، ماشین و/یا مجموعه مهارت کارکنان استفاده کرد. محصولاتی که شامل ویژگیهای برنامهریزی ظرفیت هستند، به برنامهریزان اجازه میدهند تا کارها را بر اساس ظرفیت کل تولید سازمان بارگیری کنند.

برنامهریزی پیشرفته تولید (APS) گزینههای زمانبندی محدود و نمایش تصویری بارهای کاری پیشبینیشده را ارائه میدهد.

برنامه ریزی نیازمندی های تولید (PRP) و برنامه ریزی نیازهای مواد (MRP) به برنامه ریزان اجازه می دهد تا فرآیندهایی را با وظایف متعدد تعریف کنند. نرم افزار MES که PRP و MRP را با مدیریت موجودی و تدارکات ادغام می کند، می تواند برنامه زمانی ایجاد کند که مشخص می کند مواد مورد نیاز چه زمانی باید سفارش داده شوند.

منبع