قالبهای اکستروژن

به روز رسانی شده در ۱۴۰۴/۱۲/۱ زمان مطالعه 10 دقیقهاطلاعات کلی

اکستروژن پلاستیک روشی رایج برای پخت و احیای مواد پلاستیکی است. در این فرآیند ابتدا مواد خام پلاستیکی توسط مارپیچ به جلو رانده می شود. المنت های حرارتی اطراف محفظه مارپیچی مواد را گرم و ذوب کرده و مواد را به شکل مذاب حرکت می دهد. این فرآیند یک فرآیند پیوسته است و در نتیجه می تواند قطعاتی در طول دستگاه تولید کند که برای تولید محصولاتی مانند لوله، پروفیل، واشر و … ایده آل است. با این حال، در بیشتر موارد، مواد گرانول شده به اندازه های کوتاه تر بریده می شود. اکستروژن یکی از روش های شکل دهی است که برای کاهش ضخامت یا سطح برش مواد استفاده می شود که روشی بسیار انعطاف پذیر است و با استفاده از ابزار مناسب می توان طیف وسیعی از محصولات را تهیه کرد. به عنوان مثال میتوان تولید دانه (گرانول) و تولید لوله و پروفیل را نام برد.

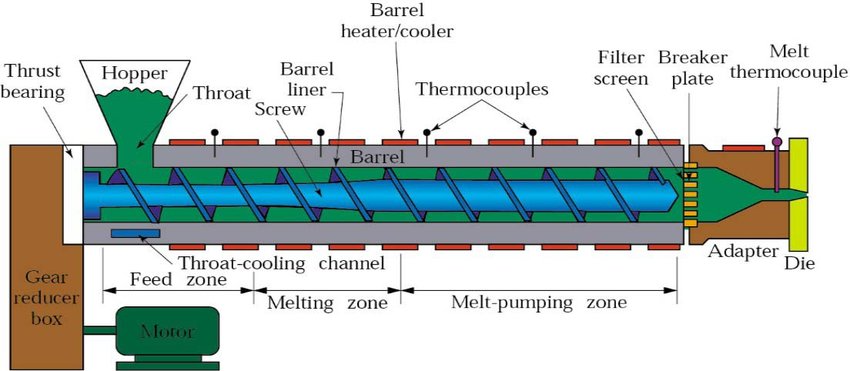

ساختاردستگاه اکسترودر

دردستگاه اکسترودر سیلندر و ماردون، دو قسمتی هستند که مواد پلیمری را حمل می کنند. مواد ذوب شده و سپس به داخل قالب فرستاده می شوند. موتور الکتریکی، گیربکس را می چرخانند و سرعت آن را تنظیم می کنند. کنترل کننده های دما به عناصر گرمایش یا خنک کننده روی سیلندر متصل می شوند تا دما را در نقاطی که اپراتور تعیین می کند ثابت نگه دارد. طراحی سیلندر و ماردون بستگی به موادی دارد که قرار است اکسترودر برای آن استفاده شود. سرعت چرخش مارپیچ معمولاً تا 120 دور در دقیقه افزایش می یابد و نیروی حاصله ذرات پلاستیک را به سمت جلوی سیلندر هدایت می کند. مارپیچ از یک استوانه فولادی تشکیل شده است. مارپیچ با چرخش خود در داخل سیلندر برای انتقال مواد از قیف ورودی به قالب عمل می کند.

اجزای اصلی دستگاه اکسترودر

شامل قیف، سیلندر، ماردون، درایو و موتور است. دومین جزء مهم در این دستگاه دسترسی به مواد اولیه ترموپلاستیک یا برگشت پذیری است که مخصوص اکستروژن است. اکثر عملیات اکستروژن پلاستیک به کیفیت پلاستیک بستگی دارد. مواد مورد استفاده در فرآیند اکستروژن عبارتند از:

پلی استایرن، پی وی سی، پلی اتیلن، پلی پروپیلن و ABS. یکی از اجزای مهم در اکستروژن پلاستیک، قالب برش است. قالب ها معمولاً بسته به عملکردشان باید به صورت سفارشی تولید شوند و برای مصارف مختلف انواع متفاوتی خواهند داشت. بسیاری از شرکت ها از فرآیندهای اکستروژن برای دستیابی به نتایج مناسب یا سرعت بخشیدن به فرآیند تولید، استفاده می کنند. فرآیندهای اکستروژن عبارتند از:

اکستروژن

از آن ها برای ساخت محصولات پلاستیکی مانند کیسه های مواد غذایی برای محافظت از آن ها در برابر آلودگی های محیطی، باکتری ها و قارچ ها استفاده می شود. به این ترتیب در این فرآیند قالب هایی به صورت عمودی و استوانه ای وجود دارد که پلاستیک مذاب رابه شکل سرد شده به سمت بالا می کشد و می توان گفت محصول نهایی را به سرعت تولید می کند.

Coextrusion

چندین لایه از مواد به طور همزمان اکسترود می شوند. به این ترتیب که در این روش از چند اکسترودر پشت سر هم استفاده می شود و پس از اتمام کار هر اکسترودر، مواد به اکسترودر بعدی منتقل می شود.

Overjacketin

اکستروژن مواد پلاستیکی برای قرار دادن یک محصول در یک پوشش پلاستیکی محافظ استفاده می شود. این روش معمولا برای تولید جک های خارجی سیم و کابل از مواد بازیافتی استفاده می شود و می توان گفت که این فرآیند بیشترین استفاده از اکستروژن پلاستیک محسوب می شود.

اکستروژن ضربه

این فرآیندی است که برای ساخت اشیاء توخالی مانند بطریهای پلاستیکی و ظروف استفاده میشود. در این فرآیند با دمیدن هوای گرم به پلاستیک داخل قالب، پلاستیک به شکل مورد نیاز در می آید. در برخی از روش های اکستروژن مواد پلاستیکی، از ورق های پلاستیکی نیز برای اعمال دما و فشار بالا استفاده می شود.

روش تزریق

روش های تزریق مواد در این فرآیند به این صورت است که پلاستیک مذاب به داخل قالب تزریق می شود و سپس خنک می شود تا به شکل مورد نیاز برسد.

مراحل فرآینداکسترودر

مرحله اول فرآیند اکستروژن

در مرحله اول مواد اولیه توسط اپراتور ماشین به مخزن ورودی ریخته می شود. سپس به سمت اکسترودر می رود تا گرم شده و در نهایت ذوب شود. برای این کار به فشار بالایی برای جابجایی مواد در طول لوله نیاز داریم که در واقع پیچ چرخان نیز همین کار را انجام می دهد. پس از ذوب شدن پلاستیک، پیچ چرخان به عنوان پمپ عمل می کند و پلاستیک مذاب را به سمت قالب برش هدایت می کند.

مرحله دوم فرآیند اکستروژن

مرحله بعدی پس از ذوب کردن، خنک کردن پلاستیک ها است. در واقع هوایی که به داخل حباب دمیده می شود هم خنک سازی پلاستیک پنج لایه را انجام می دهد و هم از برخورد پلاستیک ها با فاصله ای که ایجاد می کند جلوگیری می کند.

مرحله سوم فرآیند اکستروژن

هنگامی که پلاستیک پنج لایه تولید شده به بالای دستگاه رسید، آماده نصب بر روی تسمه نقاله است. خروجی تمامی این مراحل به شکل رول پلاستیک است که در قسمت های از پیش تعیین شده از خط تولید به انبار می رود.

مزایاومعایب اکستروژن پلاستیک

سازگار با محیط زیست به دلیل عدم وجود حلال های آلی در فرآیند پوشش.

قابلیت ایجاد پوشش های نازک.

عدم نیاز به انرژی اضافی برای ایجاد واکنش های مکمل .

سرعت تولید بالا.

دارای انواع مواد اولیه ترموپلاستیک.

کوچک بودن فضای مورد نیاز کارگاه و محدودیت های حرارتی برای پوشش برخی ورق ها.

امکان تغییر خواص پوشش در اثر فرآیند اکسیداسیون وجود دارد.

دارای مقاومت حرارتی و شیمیایی پوشش ها به جز در مواردی که اتصالات عرضی دارند.

نیاز به تمیز کردن ماشین آلات برای هر ورق و نوع جدید پوشش.

اکستروژن پلاستیک بهترین روش برای تولید محصولات پلاستیکی ارزان قیمت با سرعت بالاتر است که مقرون به صرفه است. بنابراین کارایی بیشتری را برای تولیدکننده به همراه دارد. از روش اکستروژن پلاستیک برای ساخت محصولاتی مانند لوله کشی، ورق های پلاستیکی، نوارهای عایق سیم، نوارهای چسب و … استفاده می شود.

منابع:

https://karen-machinery.com