کامپوزیت پلیمری

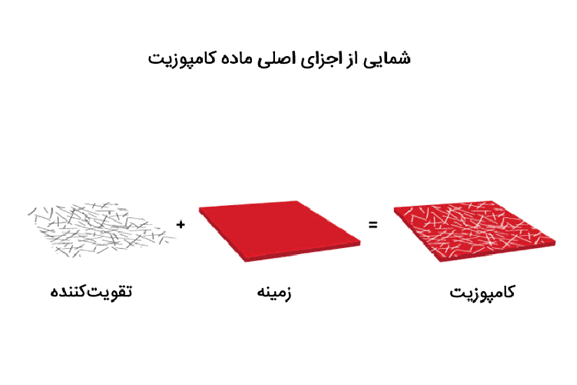

به روز رسانی شده در ۱۴۰۴/۹/۱۶ زمان مطالعه 8 دقیقهکامپوزیت پلیمری: هر مادهای که مواد تشکیلدهنده آن، بیش از یک ماده باشد را یک کامپوزیت نامند. اگر شما نیز به پیرامون و اطراف خود نگاهی بیندازید، کامپوزیتهای زیادی را خواهید دید. کاه و گل جلوه سادهای از یک نوع کامپوزیت است که بشر در سالهای اولیه زندگی خود آن را کشف کرده و از آن برای امورات خود، بهره برده است. ازآنجهت کاه و گل را یک کامپوزیت نامند که اولاً بیشتر از یک نوع ماده در ساخت آن وجود داشته و ثانیاً خواص آن هم از کاه و هم از گل خالص بهتر است. همچنین میتوانیم موادی مانند سیمان، شن و حتی سنگ را نیز یک نوع کامپوزیت نامید. در این مقاله از سایت فایبر گلاس نوین قصد داریم که بیشتر درباره کامپوزیتها و کامپوزیت پلیمری برایتان شرح دهیم.

معرفی پلیمر و کامپوزیت پلیمری

به مولکولهای بسیار بزرگی که از پیوند و یا اتصالات کووالانسی در واحدهای کوچک به نام مونومر ایجاد میشوند را، پلیمر میگویند. منظور از کامپوزیت پلیمری، دستهای از کامپوزیتها هستند که در ساخت آنها از الیاف کوتاه یا بلند در زمینه پلیمری ساخته شده است. کامپوزیت پلیمری برای انتقال بار از الیاف و ماتریس طراحی و ساخته شده است. کامپوزیت پلیمری جزو اولین کامپوزیتهای تقویت شده توسط ساخت دست بشر است. در زمان قدیم، مردم در سرزمین جنوب و مرکز آمریکا، برای ساخت وسایلی مانند دستکش و یا چکمه از لاستیکهای طبیعی و یا پلی ایزوپرن استفاده میکردند. همچنین از این مواد برای ساخت توپهای پلاستیکی یا توپ بسکتبال استفاده میکردند. اما مشکلی که برای استفاده در این وسایل برای آنها پیش آمد این بود که پوشیدن دستکشها برای آنها دشوار بود. در اواسط قرن ۱۹ میلادی چالز مکیناتش به این نتیجه رسید که پارچه کتان را با لاستیک طبیعی، جاسازی کرده تا استفاده از آنها راحتتر شود. کتان از نوعی پلیمر طبیعی به نام سلولز به وجود آمده است. از ایده چالز مکیناتش برای پوشاکهای ضد آب و امثال آن بهره برده و تا اکنون نیز ادامه دارد.

دستهبندی کامپوزیت پلیمری یا PMC

کامپوزیت پلیمری را میتوان به دودسته مجزا تقسیمبندی کرد که در ادامه به آن میپردازیم که هرکدام از آنها در سطح خود از نظر خواص مکانیکی با یکدیگر تفاوت دارند. دسته اول از کامپوزیت پلیمری را پلاستیکهای تقویت شده مینامند. پلاستیکهای تقویت شده به طور معمول شامل رزینهای پلیاستر تقویت شده با الیاف شیشهای کم سفتی است. با این تفاوت که کامپوزیتهای پیشرفته شامل ترکیبی از الیاف و زمینه است که قدرت و استحکام کار را بالا میبرند. کامپوزیت پلیمری یا PMC بهگونهای طراحی شدند که بارهای مکانیکی که به مواد اعمال میشوند، توسط تقویتکنندهها پشتیبانی و حمایت خواهند شد.

روشهای تهیه کامپوزیت پلیمری

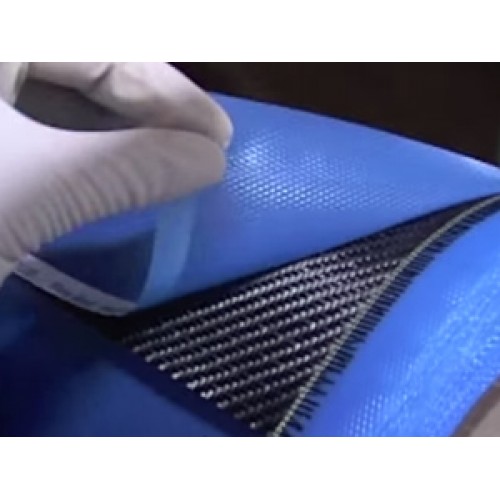

عواملی مانند جنس زمینه و فاز دوم، شکل هندسی قطعات، دمای کارکرد، نحوه کاربرد و عوامل مختلف دیگر در روشهای تولید کامپوزیت پلیمری تأثیرگذار هستند. این نوع از کامپوزیتها از روشهای گوناگونی مانند لایهگذاری دستی، روش پاششی، قالبگیری کیسهای، رشتهپیچی، ریختهگری گریزازمرکز، پولتروژون، قالبگیریهای تزریقی، فشاری و چرخشی به وجود خواهد آمد.

شناخت و بررسی خواص کامپوزیتهای پلیمری

خواص کامپوزیت ها به طور حتم مربوط به خصوصیات مواد سازنده ي و همچنین توزیع و فعل و انفعال بین آنهاست.

خواص کامپوزیت ها ممکن است بخشی از مجموع خصوصیات سازنده شان باشد. یا سازنده ها در یک روش متقابل واکنش دهند. که نتیجه آن بهبود خواص کامپوزیت باشد.

جدا از خصوصیت مواد سازنده کامپوزیت، هندسه تقویت کننده در خواص کامپوزیت ها تا حدي تاثیر می گذارد. توزیع غلظت و نحوه ي جهت یابی تقویت کننده نیز خواص کامپوزیت را تغییر میدهند. شکل فاز هاي ناپیوسته که ممکن است کروي، استوانه اي ، چهارگوش ، منشوري یا مسطح باشد و اندازه و مقدار توزیع انها نوع بافت کامپوزیت را کنترل می کند.

همچنین مقدار جزیی فصل مشترك که نقش مهمی در تعیین حد فعل وانفعال بین تقویت کننده و زمینه دارد، در خواص کامپوزیت ها موثر است.گاهی اوقات کامپوزیت ها داراي ویژگی هاي منحصر به فردي هستند که این ویژگی ها در هیچ یک از اجزاي سازنده وجود ندارد.

پارامترهاي مهم دیگري بر خصوصیات کامپوزیت ها تاثیر گذار هستند، مانند رفتار منحنی تنش، کرنش تقویت کننده و زمینه و درصد حجمی آنها و جهت تنش و یا بار اعمالی .

جهت تقویت کننده نیز بر ایزوتروپی سیستم موثر است. مواد کامپوزیتی یا ایزوتروپ یا آنزوتروپ که توسط ساختار کامپوزیت ها تعیین می شود. مواد ایزوتروپ موادي هستندکه خواص آنها بستگی به جهت مورد اندازه گیري ندارد. و مواد آنزوتروپ موادي هستند که خواص آنها در طول یک محور به خصوص و یا موازي یک محور به خصوص، از خواص اندازه گیري شده در دیگر جهت ها متفاوت است.

نکته :

بر طبق قانون مخلوط ها و با استفاده از روابط ریاضی خواص مواد کامپوزیتی تعریف می شود.

ویژگی جز ۱=ویژگی کامپوزیت × ویژگی جز ۲+جزحجمی جز ۱ × . . .+جزحجمی جز ۲

در پلیمرهاي ترموپلاستیک هردونوع تغییر شکل کشسان و دائم رخ می دهد. البته باید توجه داشت سازوکار چنین تغیرشکل هایی با ساز و کار تغییر شکل فلزات و سرامیک ها متفاوت است.معمولا تغییر شکل پلیمرها نسبت به سرامیک ها و فلزات بیشتر است و به شدت وابسته به زمان می باشد. در اثر اعمال نیرو ي کششی زنجیره هاي پلیمري تحت تاثیر ساز و کار زیر تغییر طول می دهند.

نیروي حاصل از گره خوردگی زنجیره هاي پلیمري یکی از دلایل افزایش استحکام در پلیمرهاست.که این حالت گره خوردگی پس از اعمال نیروي کششی باز می شود، و منجر به کاهش استحکام مکانیکی می گردد.

نکته :

نیروي کششی موجب لغزش،چرخش و از هم باز شدن زنجیره ها و در نهایت منجر به افزایش طول می شود.

البته با حذف نیرو و گذشت زمان ویژگی هاي از بین می روند و زنجیره هابه حالت ابتدایی خود برمیگردند. در چنین حالتی گفته می شود که پلیمر از خود رفتار ویسکوالاستیک نشان داده است.

حالت ویسکوالاستیک قابلیت تغییر شکل در زنجیره ها در اثر اعمال تنش و حذف تغییر شکل پس از تنش می باشد. از جمله عوامل موثر بر ویژگی ویسکوالاستیک مواد، سرعت کرنش است.

در صورتی که نیروي کششی به سرعت اعمال شود، ماده ترموپلاستیک از خود رفتار ترد نشان خواهد داد.اما در صورتی که نیرو به آهستگی اعمال شود زنجیره ها روي هم می لغزند و رفتار ویسکوالاستیک دیده می شود. در واقع می توان گفت که رفتار ویسکوالاستیک وابستگی تغییر شکل کشسان و دائم را به زمان نشان می دهد.

علاوه بر سرعت کرنش ، دما نیز در رفتار ویسکوالاستیک موثر است. در صورتی که اعمال تنش کششی در دماهاي پایین صورت بگیرد، پلیمر از خود رفتار ترد نشان می دهد. با افزایش دما رفتار ویسکوالاستیک تشدید می شود.

به عبارت دیگر می توان گفت با افزایش دما تغییر شکل پلیمر در تنش هاي کمتري صورت می گیرد. با افزایش تنش کششی، پلیمر دچار تغییر شکل دائم می شود.

فرآیند تغییر شکل دائم در فلزات و پلیمرها با یکدیگر متفاوت است

تغییر شکل دائم در فلزات به دلیل حرکت نابه جایی هاست در حالی که منشا تغییر شکل دائم در پلیمرها لغزش زنجیره ها و کشیده شدن زنجیره ها می باشد. در پلیمرها پس از نقطه تسلیم، تنش لازم براي ازدیادطول کم میشود و مجددا افزایش می یابد، تا به مرز نقطه شکست جسم برسد. علت کاهش تنش پس از رسیدن به نقطه تسلیم ایجاد پدیده گلویی شدن است.

با افزایش تنش ، زنجیره ها باز می شوند و حالت صاف به خود می گیرند. صاف شدن زنجیره ها باعث ایجاد اتصال واندروالس می شود و نیروي بیشتري براي افزایش کرنش لازم است.

مسئله دیگري که در پلیمرها مورد بررسی قرار می گیرند پدیده خزش است. معمولا مقاومت خزشی پلیمرها کم است و زنجیره هاي پلیمري به سرعت تغییر شکل می دهند و دچار کرنش می شوند.

در پلیمرها بر خلاف سرامیک ها و فلزات، کرنش با گذشت زمان افزایش می یابد. مرحله مهم خزش که مرحله پایداري است در پلیمرها وجود ندارد.

در پلیمرها باافزایش دما سرعت خزش افزایش می یابد زیرا با افزایش دما گرانروي کاهش می یابد.

در پلیمرها برخلاف سرامیک ها و فلزات وقتی ماده تحت تاثیر تنش معینی دچار کرنش می شود،با ثابت ماندن تنش میزان کرنش ثابت نمی ماند. در حقیقت در اثر سیلان زنجیره ها، با گذشت زمان تنش ذخیره شده در زنجیره ها کاهش می یابد.

از این رو براي آنکه کرنش ثابت باقی بماند بایستی تنش کاهش یابد. چنین رفتاري به دلیل رفتار ویسکوالاستیک پلیمرهاست و به استهلاك تنش موسوم است.

زمان استهلاك تنش در پلیمرها متفاوت است و تحت تاثیر دمایی است که پلیمر در آن دما قرار دارد.

نکته :

ویژگی دیگري که در پلیمرها مورد بررسی قرار می گیرد مقاومت به ضربه است. در واقع مقاومت به ضربه تحت تاثیر رفتار ویسکوالاستیک پلیمرهاست.

اگر سرعت کرنش زیاد باشد و زنجیره هاي پلیمري زمان کافی براي لغزش و چرخش نداشته باشند، پلیمر از خود رفتار ترد نشان می دهد. معمولا در کامپوزیت هاي پلیمري دمایی وجود دارد که به آن تی جی TG میگویند که در درجه حرارت هاي پایین تر از آن دما پلیمر از خود رفتار ترد نشان می دهند و در درجه حرارت هاي بالاتر از آن دما رفتار ترد دیده نمی شود.

پلیمرهاي بلورین در هنگام اعمال تنش کششی رفتار دیگري از خود نشان می دهند.

از آنجا که پلیمرهاي بلورین به طور کامل بلورین نیستند و توسط قسمت هاي آمورف، هم اتصال یافته اند، تحت تاثیر تنش کششی، قسمت هاي بلورین از ناحیه آمورف تغییر شکل می یابند و در یک راستا قرار می گیرند، ضمن آنکه با افزایش تنش از قسمت آمورف دچار شکست می شوند.

رطوبت و تابش نیز ویژگی هاي کامپوزیت هاي زمینه پلیمري را تحت تاثیر قرار می دهند.این تاثیرات در حضور افزایش دما بیشتر مشهود است.

در صورتی که زمینه هاي پلیمري توسط الیاف شیشه تقویت شده باشند، رطوبت بر الیاف شیشه نیز موئثر واقع خواهد شد و اثر تخریبی رطوبت بیشتر می گردد.

معمولا رطوبت سبب کاهش tg پلیمرها میشود.

توجه :

در صورتی که زمینه هاي پلیمري توسط ذرات تقویت شده باشند ویژگی هاي دیگري نسبت به پلیمرهاي تقویت شده با الیاف به دست می آید.

ذرات براي افزایش مدول یانگ، مقاومت خزشی و یا ایجاد ویژگی هاي مغناطیس و در برخی مواقع به منظور زیبایی به زمینه افزوده می شوند. حضور ذرات باعث افزایش سختی و استحکام می شود.

همپنین مقاومت سایشی و حرارتی پلیمر را نیز افزایش می دهد.

چگالی

در یک کامپوزیت طبق قانون مخلوط ها چگالی کامپوزیت برابر است با:

چگالی کامپوزیت (ρe) چگالی تقویت کننده – (ρf) ) -چگالی زمینه (ρm)

کسر حجمی تقویت کننده -(Vf) کسر حجمی زمینه(Vm)

مثال:در کامپوزیت اپوکسی/شیشه ، وقتی کسر حجمی الیاف به یک می رسد چگالی کامپوزیت مساوي چگالی الیاف خواهد بود.

ضریب انبساط حرارتی در جهت طولی

براي محاسبه این کمیت در کامپوزیت هاي زمینه پلیمري از رابطه زیر استفاده می شود:

=afضریب انبساط حرارتی طولی کامپوزیت

=amضریب انبساط حرارتی زمینه

=af ضریب انبساط حرارتی الیاف

= efمدول کشسانی تقویت کننده

= emمدول کشسانی زمینه

ضریب انبساط حرارتی در جهت عرضی)عمود بر الیاف:

=act ضریب انبساط حرارتی عرضی کامپوزیت

= pmنسبت پواسون )نسبت کرنش جانبی به کرنش طولی در جهت نیروي اعمالی

استحکام کششی کامپوزیت با الیاف کوتاه در جهت طولی)طول الیاف بیشتر از مقدار بحرانی(Le)

افزایش تقویت کننده به زمینه پلیمري باعث ایجاد خواص زیر در کامپوزیت pmc میشود.

استحکام کششی بالا

سفتی بالا

چقرمگی شکست بالا

مقاومت سایشی خوب

مقاومت خوردگی خوب

قیمت پایین

معایب اصلی کامپوزیت هاي زمینه پلیمري:

۱-مقاومت گرمایی پایین ۲-ضریب انبساط گرمایی بالا

در حالت کلی خواص کامپوزیت هاي زمینه پلیمري توسط پارامترهاي زیر تعیین می شود:

۱ -خواص الیاف ۲-خواص رزین ۳-نسبت الیاف به رزین(درصد حجمی الیاف) ۴ -هندسه و جهت الیاف در کامپوزیت

نسبت الیاف به رزین بستگی به فرآیند ساخت کامپوزیت دارد و همچنین به نوع رزین مورد استفاده و شکل الیاف وابسته است.

به طور معمول چون خواص مکانیکی الیاف خیلی بالاتر از رزین هاست بنابراین استفاده از درصد حجمی بالاتر الیاف، کامپوزیتی با خواص مکانیکی بهتر به وجود می آورد.

در عمل محدودیت هایی وجود دارد: الیاف باید به طور کامل رزین را براي اینکه موثر باشند، پوشش دهند. از طرفی یک اپتیمم لایی براي الیاف با مقطع عرضی دایره اي وجود دارد. به علاوه فرآیند ساخت مورد استفاده در اتصال الیاف به رزین منجر به مقادیر متنوعی از نقص ها خواهد شد.

به طور نمونه در فرآیند لایه گذاري دستی که در صنعت کشتی سازي استفاده می شود درصد حجمی الیاف حدود ۳۰ تا ۴۰ % است. در صورتی که در فرآیندهاي دقیق مورد استفاده در صنعت هوا-فضا درصد حجمی الیاف به ۷۰ % در یک پروسه موفق میرسد.

هندسه الیاف در کامپوزیت نیز مهم است. زیرا ترجیحا الیاف بالاترین خواص مکانیکی را در طول الیاف نسبت به مقطع عرضی دارند که منجر به خواص آنزوتروپی کامپوزیت ها خواهد شد.

خواص مکانیکی کامپوزیت ها در جهات مختلف ، متفاوت است و این خاصیت نشان می دهد که در مرحله طراحی کامپوزیتها، بزرگی و جهت بار اعمالی خیلی مهم است. وقتی کامپوزیت تحت تاثیر بارهاي اعمالی کشش، فشار، برش و خمش قرار می گیرد رزین و الیاف هر کدام نقش خود را ایفا می کنند.

نکته :

وقتی کامپوزیت تحت کشش قرار می گیرد مسئولیت بارهاي کششی خیلی وابسته به خواص استحکام و سفتی الیاف تقویت کننده است. زیرا این خواص در تقویت کننده به مراتب بالاتر از سیستم رزین است.

وقتی کامپوزیت تحت بار فشاري قرار می گیرد، پیوستگی و خواص سفتی سیستم رزین بسیار موثر است. این رزین است که باعث می شود الیاف مانند ستون هاي راست و منظم باقی بماند و از خم شدن جلوگیري کند.

وقتی کامپوزیت تحت برش قرار می گیرد ، بار اعمالی سعی می کند. لایه هاي مجاور الیاف را روي یکدیگر بلغزاند تحت بارهاي برشی رزین نقش مهمی دارد. و تنش ها را به کامپوزیت انتقال می دهد.

در تحت برش، باید یک کامپوزیت نه فقط خواص مکانیکی خوب، بلکه پیوستگی زیاد به الیاف تقویت کننده نیز داشته باشد.

استحکام برشی لایه داخلی از یک کامپوزیت اغلب براین خواص در یک کامپوزیت لایه اي دلالت می کند.

بارهاي خمشی از برآیند بارهاي کششی ،برشی و فشاري به وجود می آیند. صفحه بالایی تحت فشار و صفحه پایینی تحت کشش است. و قسمت وسط قطعه کامپوزیتی تحت برش قرار دارد.

با توجه به پارامترهاي موثر در خواص کامپوزیت ها، آنها محدوده وسیعی از خواص را می توانند داشته باشند و به آن خواص برسند.

حتی وقتی فقط از یک نوع الیاف استفاده می شود درصد الیاف مورد استفاده ،جهت و هندسه الیاف خواص متفاوتی را ایجاد می کنند بنابراین محدوده وسیعی از خواص براي کامپوزیت ها قابل دسترسی است.

پایین ترین خواص با ساده ترین فرآیند ساخت و ماده ارزان به عنوان مثال فرآیند اسپري و الیاف شیشه، و بالاترین خواص با فرآیند ساخت عالی به عنوان مثال قالب گیري اتوکلاو با الیاف شیشه هم جهت، به دست می آید.

نسبت استحکام و سفتی به وزن را در کامپوزیت ها خواص ویژه گویند. در صورتی که این نسبت بالا باشد کامپوزیت را در خیلی از کابرد ها مخصوصا در کاربرد هایی مانند اتومبیل ها،کشتی ها و هواپیماها به دلیل سبک شدن وزن آنها ایده آل می سازد.

منظور از زمینه یا ماتریس در ساخت کامپوزیت پلیمری چیست؟

ماتریس یا زمینه در تقویتکنندهها نقش یک متصلکننده را ایفا میکنند. ماتریس، کامپوزیت را در برابر تحرک الیافها حفظ نموده و باعث جلوگیری از آسیبهای محیطی و فیزیکی میشود. همچنین ماتریس یا زمینه تقویتکنندهها را ثابت نگه داشته و خود نیز ثابت هستند. ماتریسها مقاومت کامپوزیت پلیمری را که شامل آسیب در برابر ضربه، میزان جذب آب، انواع حملات شیمیایی و خزش درجه و حرارت بالا است را مشخص میکند. این بدین معناست که ماتریس پلیمری معمولاً دارای پیوندی ضعیف است. رزینهای در زمینههای PMC شامل گرما سخت یا ترموست و همچنین گرما نرم یا ترموپلاستیک هستند. خواصی که بین گرماسخت و گرما نرم وجود دارد را الاستومر مینامند.

ویژگی کامپوزیتهای پلیمری

کامپوزیتهای پلیمری دارای ویژگیهای فیزیکی، شیمیایی و همچنین حرارتی مباشند. معمولاً این نوع از کامپوزیتها دارای کاربرد متنوعی هستند که در ادامه به آنها میپردازیم.

بهطورکلی میتوان مهمترین ویژگی کامپوزیت پلیمری را، رفتار مکانیکی و ترمودینامیکی ماده آن دانست. در پلیمرهای ترموپلاستیکی هم تغییر شکل ارتجاعی یا کشسان و هم تغییر شکل دائم رخ خواهد داد. معمولاً تغییرات پلیمرها نسبت به کاشی و سرامیک بیشتر بوده و با گذر زمان رابطه مستقیم دارد. همچنین در اثر اعمال نیروی کششی پلیمرها تحتتأثیر سازوکار تغییر طول خواهند داد. نیروی که برگرفته از گرهخوردگی و اتصال زنجیرهها و رشتههای پلیمری است یکی از مجموعه دلایل افزایش استحکام در بین پلیمرها است. این نیرویی که باعث میشود تا پلیمرها محکم در کنار هم بمانند درصورتیکه یک نیروی کششی به آنها وارد شود از بین خواهد رفت و در نتیجه استحکام میان آنها کم خواهد شد. نیروی کششی باعث ایجاد لغزش، چرخش و ازهمگسیخته شدن زنجیرها و در نهایت منجر به افزایش طول خواهد شد. درصورتیکه با حذف نیرو گذر زمان زنجیرها به حالت اولیه خودش بازگردد اصطلاحاً گوییم، پلیمر از خود رفتار ویسکوالاستیک نشان داده است. از جمله عوامل مؤثر بر ویژگی ویسکوالاستیک مواد، سرعت کرنش است. علاوه بر سرعت کنش، دما نیز در رفتار ویسکوالاستیک مؤثر است.

مزایا و معایب کامپوزیت پلیمری

کامپوزیتهای پلیمری دارای فواید زیادی هستند. از جمله مزایای کامپوزیت پلیمری میتوان به سبک بودن، استحکام قابلقبول برای الیاف، انعطافپذیری و قدرت کشسانی بالا و همچنین قیمت ارزان آن اشاره نمود. اما در مقابل آن میزان دمای پایین، واکنش سریع و حساسیت در برابر نور و روشنایی، تجزیهپذیری در برابر رطوبت و آب، تخریب و آسیب رساندن به محیطزیست و طبیعت از جمله معایبی که برای کامپوزیتهای پلیمری میتوان به آن اشاره کنیم.

منبع: fiberglassnovin