کامپوزیت های سرامیکی(CMC یا Composites Ceramic Matrix)

به روز رسانی شده در ۱۴۰۴/۱۲/۴ زمان مطالعه 7 دقیقهسرامیکها عمدتا دارای پیوندهای یونی قوی میباشند که آنها را در کنار هم نگه میدارند. البته که بعضی موارد پیوند سرامیکها از نوع پیوند کوالانسی نیز میباشد. خصوصیات مهمی که سرامیکها دارند عبارتند از:

از نظر حرارتی، سرایکها دارای نقطه ذوب بالایی هستند.

برای جاهایی که نیاز به موادی مناسب در مقابل خودرگی هستند، مناسب میباشند.

دارای مقاومت و پایداری زیاد در دماهای بسیار بالا میباشند.

در مقابل فشار استحکام خوبی دارند.

ویژگیهای ذکر شده باعث شده است که کامپوزیتهای زمینه سرامیکی در ساختار قطعاتی که در دمای بالاتر از 1500 درجه سانتیگراد کار میکنند، مورد استفاده قرار بگیرند.

مواد سرامیکی، دارای مدول الاستیسیته خوب و کرنش ضعیفی هستند. پس اگر بخواهیم از این مواد برای جاهایی که شکست دیر اتفاق بیافتد استفاده شود، باید از تقویتکنندههایی برای بالا بردن استحکام آنها استفاده کنیم. اگر تقویتکننده ما دارای مدول الاستیسیته مناسب باشد، بدین شکل، مدول الاستیسیته کامپوزیت بالا رفته و در نتیجه خواص مکانیکی قطعه یا محصول تولیدی بهبود مییابد.

مدول الاستیسیته (مدول یانگ) چیست؟

مدول الاستیسیته (مدول یانگ)، از تقسیم تنش به کرنش حاصل میشود. با توجه به این که تنش دارای بعد است و کرنش بدون بعد یا بیبعد میباشد، واحد مدول الاستیسیته یا مدول یانگ هم از جنش فشار، همان واحد تنش خواهد بود. پاسکال در سیستم SI، واحدی برای فشار میباشد.

یکی از پارامترهای مهم در انتخاب تقویتکنندههای مورد استفاده در سرامیکها، ضریب انبساط حرارتی میباشد. اگر ما، به اشتباه یک تقویتکنندهای را انتخاب کنیم که دارای ضریب انبساط حرارتی کمتری نسبت به سرامیک مورد استفاده داشته باشد، استحکام قطعه یا محصول تولید بهبود نخواهد یافت و بالا نخواهد رفت.

ضریب انبساط حرارتی چیست؟

ضریب انبساط حرارتی، یعنی با افزایش دما، انرژی جنبشی مواد و مولکولها بالا رفته، و برای این که فضای کافی داشته باشند، منجر به انبساط یا افزایش حجم میشود. پارامترهای موثر برای ضریب انبساط حرارتی، اول به خود ماده یعنی تعداد ذرات و سپس به میزان حرارت و گرمایی که داده میشود بستگی دارد. در کل اگر بخواهیم تعریفی از ضریب انبساط حرارتی داشته باشیم، این میشود که، در جامدات، مایعات و گازها به افزایش حجمی که اتفاق میافتد، ضریب انبساط حرارتی گفته میشود.

سرامیکها و انوع آن

در کل سرامیکها از مواد، غیرآلی و غیرفلزی تشکیل شدهاند. میدانیم که مواد فلزی گرما و حرارت را از خود عبور میدهند و رسانای خوب الکتریسیته میباشند. در حالی که غیر فلزها، برعکس مواد فلزی، به عنوان عایق حرارتی و الکتریسیته میباشند.

همچنین اگر بخواهیم تفکیکی بین مواد غیرآلی و آلی قائل شویم، در یک کلمه میتوان گفت کربن. یعنی مواد آلی بیشترشان بر پایه کربن میباشند، در حالیکه برای مواد غیرآلی همه مواد به جزء کربن در نظر گرفته میشود. البته که در علم، هیچ وقت به صورت قاطع نمیشود این موارد را اثبات کرد و نیاز به تحقیق بیشتر متناسب با مواد استفاده شده دارد.

سرامیکها به دو دسته تقسیم میشوند، که عبارتند از، سرامیکهای سنتی و سرامیکهای پیشرفته.

سرامیکهای سنتی

سرامیکهایی که به صورت عمومی مورد استفاده مردم میباشند را سرامیکهای سنتی میگویند. این سرامیكها به شکل یكپارچهاند؛ مانند ظروف چینی، آجر، سفال، كاشی و…

سرامیکهای پیشرفته

برای ساخت کامپوزیتهای زمینه سرامیکی مسلما ما نمیتوانیم از سرامیکهای سنتی استفاده کنیم. پس سرامیکهای پیشرفته یعنی همان همان سرامیکی که در تولید کامپوزیتهای زمینه سرامیکی مورد استفاده میباشد. سرامیکهای پیشرفته، با روشهای خیلی پیشرفته با روشهای شیمیایی خاصی تولید میشوند. مهمترین ویژگیهای سرامیکهای پیشرفته مورد استفاده در کامپوزیتهای زمینه سرامیکی عبارتند از:

مقاومت حرارتی بالا

مقاومت شیمیایی بالا

مقاومت در مقابل سایش و فرسایش

سرامیكهای پیشرفتۀ یكپارچه و خصوصیات آنها

داشتن ویژگی های زیر به صورت یکجا، منجر به تولید سرامیک یکپارچه میشوند که عبارتند از:

سختی و استحكام بالای مکانیکی

تحمل دماهای بالا

خنثی بودن از نظر شیمیایی

مقاومت بالا در برابر فرسایش

داشتن چگالی كم

با این وجود، سرامیکهای یکپارچه بر خلاف فلزات، در مقابل نیروهای مکانیکی (در مقابل نیرهای ضربهای و کششی) و شوکهای حرارتی، باز کم آورده و ضعیف بوده و مستعد شکست میباشند.

مقایسه سرامیک ها و مواد دیگر

اگر بخواهیم مقایسه ای بین سرامیك ها و دیگر مواد داشته باشیم باید گفت كه سرامیك ها تنها گروه موادی هستند كه در دماهای بالا قابل استفاده اند، و دارای سختی، استحكام و مدول الاستیك بالاتری از فلزات و پلیمرها هستند. همچنین چگالی، ضریب انبساط حرارتی و هدایت الكتریكی و حرارتی كمی دارند. به ویژه چگالی و انبساط حرارتی كم سرامیك ها اهمیت زیادی در اغلب كاربردها دارد.

نقطه ضعف كامپوزیتهای زمینه سرامیكی (CMC)

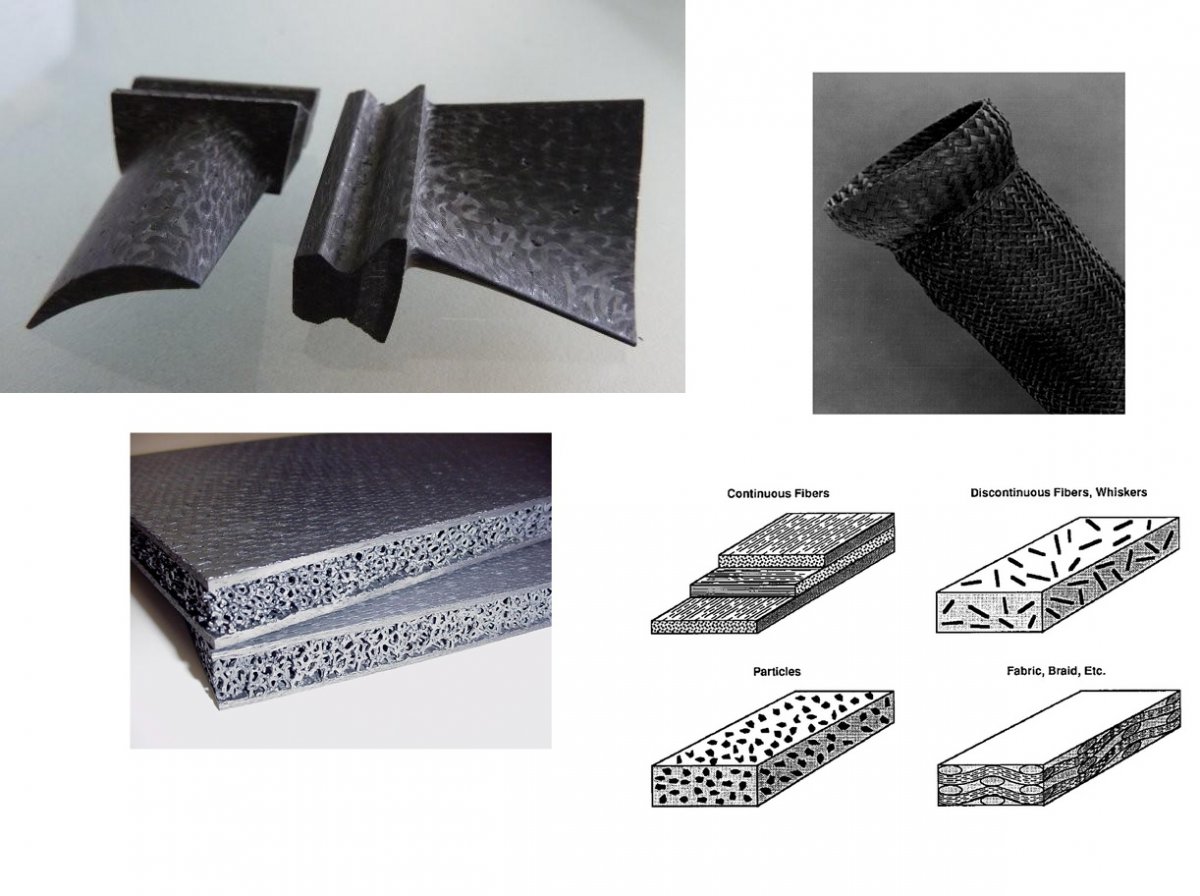

چقرمگی شكست (Fracture Toughness)، نقطه ضعف بزرگ مواد سرامیکی در مقابل فلزات میباشند. چقرمگی شكست کم، منجر به ترک و در نتیجه شکست زودتر محصول یا قطعه تولیدی میشود. این مهم باعث بوجود آمدن کامپوزیتهای زمینه سرامیکی میشود. تا در کنار خصوصیاتی چون سختی، استحکام و… بتوان چقرمگی آن را با استفاده از انواع تقویتکنندهها افزایش داد.

اگر ما نسبت مدول الاستیسیته بالایی داشته باشیم، انتقال بار روی تقویتکننده را خواهیم داشت و در نتیجه خواص مکانیکی بالایی را داریم. مدول الاستیسیته در فلزات و پلیمرها معمولا مابین 10-100 میباشند، در حالیکه در سرامیکها و زمینه مورد استفاده کمتر یا مساوی 1 میباشند.

ماتریس یا زمینههای مورد استفاده در سرامیکها

كامپوزیتهای زمینه سرامیكی تنها كامپوزیتهایی هستند كه بالای c ◦ 900 استحكام باقی مانده دارند. زمینههای مرسوم مورد استفاده در تهیه كامپوزیتهای زمینه سرامیكی عبارتند از انواع گوناگون شیشه، شیشه سرامیكها و سرامیكهایی همچون كربن، كاربید سیلیسیم، نیترید سیلیسیم، آلومیناتها و اكسیدها. تقویت كنندههای مورد استفاده عبارتند از كاربیدها، بوریدها، نیتریدها، اكسیدها و كربن.

ماتریس یا زمینههای مورد استفاده در سرامیکها

ماتریس یا زمینههای مورد استفاده در ساخت كامپوزیتهای زمینه سرامیكی (CMC) عبارتند از:

انواع شیشهها

شیشه سرامیکها

سرامیكهایی مثل:

كربن

كاربید سیلیسیم

نیترید سیلیسیم

آلومینات و اكسیدها

تقویت كنندههای مورد استفاده عبارتند از:

كاربیدها

بوریدها

نیتریدها

اكسیدها

كربن

عمدهترین كامپوزیتهای زمینه سرامیكی

كامپوزیتهای Si3N4 – كربن

كامپوزیتهای Sic – Sic

كامپوزیتهای Sic – كربن

كامپوزیتهای كربن – كربن

كامپوزیتهای آلومینا – Sic

كامپوزیتهای Si3N4 – Sic

نام گذاری كامپوزیتهای زمینه سرامیكی (CMC)

نام یا نام گذاری كامپوزیت های زمینه سرامیكی (CMC) معمولاً توسط فایبر / ماتریس مورد استفاده مشخص می شود. به عنوان مثال ، C / SiC شامل فایبر یا الیاف کربن در ماتریس کاربید سیلیکون است. البته نام گذاری ممکن است براساس فرایند تولیدی نیز باشد. مثل LPI-C/SiC که LPI مخفف liquid polymer infiltration می باشد.

كاربرد كامپوزیتهای سرامیكی

اگر بخواهیم یک دستهبندی کلی برای کاربرد كامپوزیتهای زمینه سرامیكی (CMC)، داشته باشیم، این کامپوزیتها را میتوان به دو دسته کلی هوافضا و غیرهوافضایی (پزشکی، صنعتی و…) تقسیمبندی کرد.

با توجه به این نوع تقسیمبندی، اگر بخواهیم دلیل استفاده در هر دسته را بیان کنیم، مسلما، در صنعت هوافضا ما دنبال استحکام بالا، در کنار تحمل دمای بالا هستیم و در صنایع غیر هوافضا بیشتر بحث قیمت و در کنار آن افزایش قابلیتهای کامپوزیت مورد استفاده، نسبت به مواد رایج مورد استفاده میباشد.

به عنوان مثال کامپوزیت کربن – کربن با پوشش Sic را برای شاتلهای فضایی استفاده میکنند. چرا که دمای بالای حرارتی را تحمل کرده و به عنوان محافظ حرارتی میباشند.

مثال برای كامپوزیتهای زمینه سرامیكی (CMC)، غیرهوافضایی، شامل انواع ابزارهای برشی مورد استفاده در ماشین کاریها، ساخت قالبها، پروتزها، ترمزها و … را میتوان نام برد.

منبع: takhasosameine