قالب گیری فشاری پلاستیک

به روز رسانی شده در ۱۴۰۴/۱۰/۱۱ زمان مطالعه 10 دقیقهاطلاعات کلی

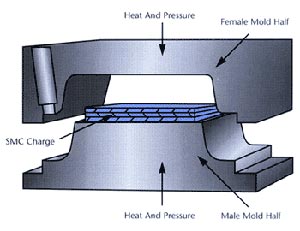

قالب گیری تراکمی به نوعی روش قالبگیری گفته میشود که در آن مواد مورد نظر ابتدا تحت حرارت قرار می گیرند و در یک حفره قالب گیری گرم و باز قرار داده می شوند. قالب توسط یک نیروی فوقانی و یا یک درپوش بسته میشود و تحت فشار زیادی قرار می گیرد تا زمانی که ماده با تمامی بخشهای قالب در تماس قرار بگیرد و این در حالی است که گرما و حرارت همچنان در طی فرآوری ماده حفظ می شود.

این فرایند از رزین های ترموست در مرحله نیمه فرآوریشده استفاده میکند و ممکن است این رزین هابه شکل ذرات، مواد پیش ساخته و یا بتونه مانند باشند. قالب گیری تراکمی نوع روش حجیم می باشد که با فشار بسیار زیاد عمل میکند و برای تشکیل همتافت های قالب گیری و مواد تقویت شده به کمک فایبرگلاس با استحکام بالا گزینه ی مناسبی می باشد.

جهت کسب اطلاعات بیشتربه سایتTaksaan.irمراجعه نمایید.

مزایا و معایب قالب گیری فشاری

زمانی که ماده در داخل حفره تزریق میشود پس از خنک شدن ترک بر می دارد و به همین دلیل فشاری به آن اعمال می شود تا ماده حالت فشرده پیدا کند و در داخل حفره کاملا قرار گیرد. در حالی که فشار اعمال شده باعث میشود تا مولکولهای ماده به یکدیگرفشرده شوند در نهایت نوعی استرس در داخل ماده هم به وجود خواهد آمد و در بدترین حالت این مورد میتواند باعث ایجاد ترک و بخش هایی ضعیف در محصول نهایی شود. زمانی که ماده اولیه تزریق میشود حفره مورد نظر کمی باز بوده و بنابراین فضای بیشتری برای ماده وجود خواهد داشت. بنابراین تمامی ماده می تواند به صورت مستقیم در حفره تزریق شود و به جای آن که به آن فشاری اعمال شود حفره به اندازهی مشخصی بسته خواهد شد. این حالت منجر به قرار گیری منظم مولکولها در مکان مورد نظر خود خواهد شد. روش قالبگیری تراکمی گزینه بسیار مناسبی برای تولید محصولاتی با دیوارهای نازک می باشد که می توان با استفاده از این روش در طی تزریق مکان مورد نظر را به خوبی پر کرد. اگرچه بسیاری از درپوشهای نوشیدنیها از روشهای قالبگیری تراکمی دوار استفاده میکنند که دارای روند فناوری متفاوت هستند.

سازگاری: بزرگترین عیب و نقص قالبگیری فشاری عدم سازگاری می باشد. از آنجایی که کنترل قالب گیری فشاری و یا تراکمی دشوار می باشد نمی توان آن را به عنوان بهترین گزینه برای تولید انواع محصولات به خصوص آنهایی در نظر گرفت که به طراحی های پیچیده نیاز دارند.

نگهداری از ابزار آلات: ابزار آلات به کار برده شده برای قالب گیری تراکمی و تزریقی از یکدیگر متفاوت می باشند بنابراین روش های نگهداری آنها نیز از یکدیگر متمایز خواهد بود. تعداد زیادی از تولید کنندگان گزارش کردهاند که نگهداری از ابزار آلات و تجهیزات قالب گیری تراکمی به مراتب ساده تر می باشد.

ظرفیت: دستگاه های معمول قالب گیری تراکمی از ظرفیت تولیدی بالایی برخوردارند و در اغلب موارد این روش در مقایسه با قالب گیری تزریقی خروجی بسیار بهتری خواهد داشت که البته این موضوع میتواند با توجه به انواعی از فاکتورها تغییر کند.

دسترسی پذیری: معایب روشهای قالبگیری تراکمی عدم دسترسی پذیری آسان آن می باشد. تولید کنندگان زیادی برای روش قالب گیری تراکمی وجود ندارند و به منظور پیدا کردن یکی از آنها شاید مجبور باشید که از تولیدکنندگان خارجی سفارش دهید.

هزینه های اولیه: یکی دیگر از مواردی که باید برای قالب گیری تراکمی در نظر بگیرید این است که آغاز به کار با این روش میتواند بسیار گران تر باشد. ابزارآلات قالب گیری تراکمی همانطور که پیش از این نیز یاد شده است نسبت به انواع تزریقی گرانتر میباشند و این هزینه ها در نهایت به مشتریان ابلاغ خواهد شد.

تفاوت اصلی بین قالبگیری فشاری و قالبگیری تزریقی

تفاوت اصلی بین قالبگیری فشاری و قالبگیری تزریقی در نحوه شکلدهی مواد اولیه پلاستیکی به شکل دلخواه است. در قالبگیری فشاری، از فشار و حرارت بالا برای شکل دادن مواد در یک حفره باز قالب استفاده میشود. در مقابل، قالبگیری تزریقی، مواد پلاستیکی مذاب را تحت فشار به داخل حفره بسته قالب تزریق میکند.

قالبگیری تزریقی برای تولید قطعات ظریف و پیچیده با دیوارههای نازک، هندسههای پیچیده، و ویژگیهایی مانند رزوه یا “شیار” یا “فرورفتگی” (undercut) مناسب است. مواد پلاستیکی مذاب تحت فشار بالا به داخل حفره بسته قالب تزریق میشود که امکان تولید قطعات دقیق و با جزئیات را فراهم میکند. در مقابل، قالبگیری فشاری برای قطعات بزرگتر و محکمتر با هندسههای سادهتر و دیوارههای ضخیمتر مناسبتر است. مواد در حفره باز قالب فشرده میشوند و آن را برای تولید قطعات بزرگتر ایدهآل میسازند.

از نظر سرعت تولید، قالبگیری تزریقی زمان چرخه کوتاهتری و سرعت تولید بیشتری دارد. تزریق مداوم مواد پلاستیکی مذاب امکان تولید سریع و کارآمد را فراهم میکند. از طرفی قالبگیری فشاری فرایندی کندتر محسوب میشود که علت آن، زمان بارگذاری مواد، فشردهسازی و پخت است.

![تولید قطعات خودرو به کمک قالب گیری فشاری

[source:rfqline.com]](https://digimfg.ir/wp-content/uploads/2024/04/%D8%AA%D9%88%D9%84%DB%8C%D8%AF-%D9%82%D8%B7%D8%B9%D8%A7%D8%AA-%D8%AE%D9%88%D8%AF%D8%B1%D9%88-%D8%A8%D9%87-%DA%A9%D9%85%DA%A9-%D9%82%D8%A7%D9%84%D8%A8-%DA%AF%DB%8C%D8%B1%DB%8C-%D9%81%D8%B4%D8%A7%D8%B1%DB%8C-1024x519.jpg)

مراحل قالبگیری فشاری

آمادهسازی قالب

پر کردن قالب با مواد اولیه

بستن قالب

اعمال فشار اولیه

اعمال فشار نهایی و پخت

باز کردن قالب و خارج کردن قطعه

منابع:

https://www.asp-co.org

https://digimfg.ir