کشش عمیق

به روز رسانی شده در ۱۴۰۴/۱۱/۱۰ زمان مطالعه 10 دقیقهاطلاعات کلی

کشش عمیق (به انگلیسی: Deep drawing) روشی برای شکلدهی به ورقهای فلزی با استفاده از قالبهای فلزی است که در آن از ترکیب نیروهای کششی و فشارشی برای شکلدهی استفاده میشود. ورقهای فلزی از جمله آلومینیومی، فولادی، برنج و استنلس استیل را میتوان به این روش شکل داد. عدم کاهش ضخامت مقاطع تولید شده، تسریع در چرخۀ تولید و تولید در حجم بالا از مزایای کشش عمیق است. از کاربردهای این روش میتوان به استفادۀ گسترده در صنعت خودرو جهت ساخت بدنه و مقاطع خودرو اشاره کرد.

مشخصات

Deep drawing یک شرایط ترکیبی از نیروهای کششی و فشارشی است. طی آن، ماده تحت یک تنش کششی شعاعی قرار میگیرد و به طور پیوسته در داخل قالب پیش میرود. کاهش شعاع، باعث به وجود آمدن نیروهای فشاری میگردد. در این زمان، از سمتِ ورق گیر، یک فشار بر ورق اعمال میشود تا از افزایش ضخامت ورق که میتواند به علت کاهش شعاعِ آن رخ دهد، جلوگیری شود.

در دستگاههای Deep drawing، دو نوع ورقگیر وجود دارد:

- ورق گیر لقی

- ورق گیر فشاری

وظیفۀ این ورقگیرها جلوگیری از ایجاد چین و چروک در زمان کششهای شعاعی است.

کشش عمیق یک فرایند شکل دهی است که عملکرد آن در یک شرایط ترکیبی از نیروهای کشش و فشارش است. بر اثر این فرایند، یک ورق فلزی تخت به شکل یک مقطع تو خالی تبدیل میشود. فرایند دیپ دراوینگ به سه دسته تقسیم میشود:

کشش عمیق با ابزار دستی (Deep drawing with tools)

کشش عمیق با ابزار فعال (Deep drawing with active means)

کشش عمیق با انرژی فعال (Deep drawing with active energy)

در صنعت خودرو، Deep drawing معمولاً با استفاده از ابزارهای سفت و سخت انجام میشود. ابزار سفت و صلب شامل پانچ، قالب و باندر است.

کدام آلیاژها را می توان به روش کشش عمیق شکل داد؟

- آلومینیوم

- استنلس استیل

- کربن استیل

- برنج

- نیکل – نقره

- گالفان (آلیاژ روی – آلومینیوم)

- مونل (آلیاژ نیکل و مس)

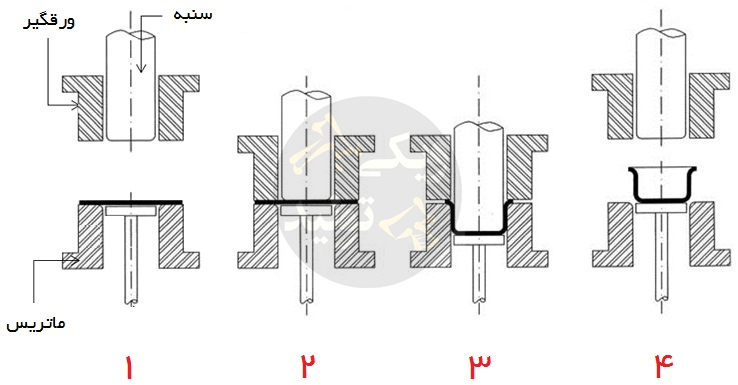

فرآیند کشش عمیق

فرایند کشش عمیق با قرار دادن صفحۀ فلزی در قالب دستگاه آغاز میشود. پس از آنکه ورق را در دستگاه قرار دادند، آن را با نگهدارندۀ صفحه به دستگاه محکم میکنند. سپس ورق بین قالب و باندر بسته میشود. این فرآیند جریان ورق را در حین کشیدن کند میکند و در نتیجه از ایجاد چین و چروک در زیر بایندر جلوگیری میشود.

پانچ ورق را روی شعاع قالب میکشد، در نتیجه مقدار نیروی پانچ لازم برای شکلدهی به طور مداوم تا نقطه مرده پایینی پانچ افزایش مییابد. معمولاً برای تسهیل ساخت قطعات یا محصولات با اشکال عمیقتر، از صفحات خالی استفاده میشود. گاهی اوقات، این صفحات فلزی روی یک قرقره قرار میگیرند تا قابلیت شکل گیری فلزی بهتر و مؤثرتر گردد. در هر مرحله، ورق فلز از طریق فشار اعمال شده توسط یک قالب فلزی شکل میگیرد.

فرایند کشش عمیق فلزات شبیه به استامپینگ (stamping) است؛ اما در stamping تا زمانی که فلز به طور کامل شکل نگیرد، آن را از دستگاه خارج نمیکنند. به طور کلی، دیپ دراوینگ برای ساخت قطعات و محصولاتی استفاده میشود که نیاز باشد عمق شکل قطعه یا محصول زیاد باشد؛ بیشتر از عمق قطعاتی که به روش استامپینگ تولید میشوند.

با شروع با یک فلز خالی، دیسک فلزی برش خورده از یک ورق بزرگتر به داخل حفرهای در اطراف قالب فشار داده میشود، که فرآیند کشیده شدن عمیق برای کشیدن صفحه به شکل دلخواه آغاز میشود. این کار در مراحل تدریجی تکمیل میشود تا از توزیع یکنواخت فلز در شکل نهایی اطمینان حاصل شود، که برای حفظ یکپارچگی و استحکام جزء نهایی شده با كشش عمیق مهم است.

مزیت ها

برای تولید قطعات فلزی با حجم بالا و قابلیت تکرار که دقت بسیار مهم است، یک روش ایده آل است.

قطعاتی که به روش دیپ دراوینگ تولید می شود، نسبت به وزن سبک خود، از کیفیت بالایی برخوردارند.

- برای تولید اشکال استوانهای با ابعاد دقیق (مثل پروفیل سبک) عالی است.

- برای تولید قوطی و پروفیل آلومینیوم روشی ایدهآل است.

- در مورد اشکالی با هندسه های پیچیده محور متقارن، با دقت بسیار بالا کارایی دارد.

- شکل دهی منجر به کاهش ضخامت ورق نمیشود.

- سرعت بالا در تولید و چرخه سریع. تعداد زیادی محصول را می توان به راحتی از طریق دیپ دراوینگ با صرفۀ اقتصادی بالا تولید کرد.

منابع: